Projektowanie maszyn do produkcji to złożony proces, który wymaga uwzględnienia wielu kluczowych aspektów. Na początku…

Konstruowanie i projektowanie maszyn to proces, który wymaga zrozumienia wielu podstawowych zasad inżynieryjnych oraz technologicznych. Kluczowym elementem jest znajomość materiałów, z których maszyny będą wykonane, ponieważ różne materiały mają różne właściwości mechaniczne, co wpływa na trwałość i funkcjonalność gotowego produktu. Kolejnym istotnym aspektem jest ergonomia, która zapewnia, że maszyny są wygodne w obsłudze i bezpieczne dla użytkowników. Warto również zwrócić uwagę na zasady dynamiki i statyki, które pomagają w przewidywaniu zachowań maszyn podczas pracy. Projektanci muszą także uwzględnić aspekty ekonomiczne, takie jak koszty produkcji oraz efektywność energetyczna. Dobrze zaprojektowana maszyna powinna być nie tylko funkcjonalna, ale również łatwa w konserwacji i naprawach. W procesie konstruowania ważne jest również testowanie prototypów, co pozwala na identyfikację potencjalnych problemów przed rozpoczęciem masowej produkcji.

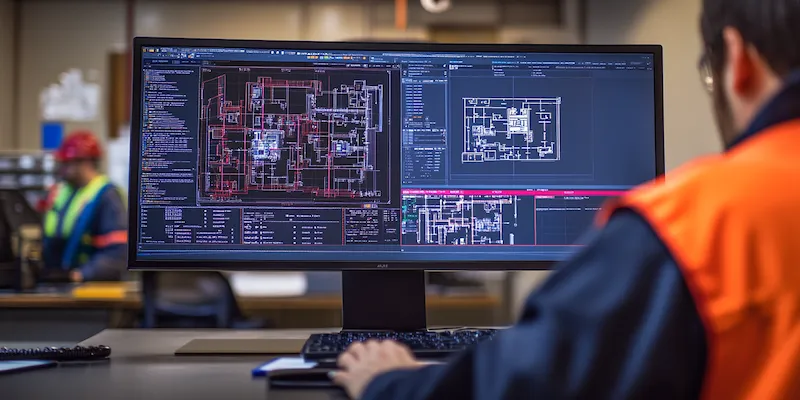

Jakie narzędzia są używane w projektowaniu maszyn

W konstruowaniu i projektowaniu maszyn kluczową rolę odgrywają różnorodne narzędzia i oprogramowanie, które wspierają inżynierów na każdym etapie procesu. Współczesne programy CAD (Computer-Aided Design) pozwalają na tworzenie precyzyjnych modeli 3D, co znacznie ułatwia wizualizację projektu oraz jego modyfikacje. Dzięki tym narzędziom inżynierowie mogą szybko wprowadzać zmiany i testować różne warianty konstrukcji bez potrzeby fizycznego prototypowania. Oprócz programów CAD, inżynierowie korzystają również z symulacji komputerowych do analizy wytrzymałości materiałów oraz dynamiki ruchu. Narzędzia te pozwalają na przewidywanie zachowań maszyny w różnych warunkach pracy oraz identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Warto również wspomnieć o narzędziach do zarządzania projektem, które pomagają w organizacji pracy zespołu oraz monitorowaniu postępów. Współpraca z innymi specjalistami, takimi jak elektronicy czy programiści, również wymaga odpowiednich narzędzi do komunikacji i wymiany informacji.

Jakie są najnowsze trendy w projektowaniu maszyn

W konstruowaniu i projektowaniu maszyn obserwuje się wiele interesujących trendów, które kształtują przyszłość tej dziedziny. Jednym z najważniejszych kierunków jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotyzacji do linii produkcyjnych sprawia, że maszyny stają się coraz bardziej autonomiczne i zdolne do samodzielnego podejmowania decyzji. Kolejnym istotnym trendem jest wykorzystanie sztucznej inteligencji oraz uczenia maszynowego do optymalizacji procesów projektowania i produkcji. Dzięki tym technologiom możliwe jest przewidywanie awarii oraz dostosowywanie parametrów pracy maszyn w czasie rzeczywistym. Również zrównoważony rozwój staje się kluczowym elementem w projektowaniu nowych rozwiązań; inżynierowie coraz częściej poszukują ekologicznych materiałów oraz energooszczędnych technologii. Trendy te wpływają nie tylko na efektywność produkcji, ale także na bezpieczeństwo użytkowników oraz ochronę środowiska.

Jakie umiejętności są potrzebne do projektowania maszyn

Aby skutecznie konstruować i projektować maszyny, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich komponentów do konstrukcji maszyn. Umiejętność obsługi programów CAD oraz symulacji komputerowych jest niezbędna do tworzenia precyzyjnych modeli i analizowania ich zachowań w różnych warunkach pracy. Ponadto inżynierowie powinni być biegli w zakresie analizy danych oraz interpretacji wyników testów prototypów; umiejętności te są nieocenione podczas optymalizacji projektów. Również zdolności komunikacyjne są niezwykle ważne; współpraca z innymi specjalistami wymaga jasnego przekazywania informacji oraz umiejętności pracy w zespole. Kreatywność i zdolność do rozwiązywania problemów to kolejne kluczowe cechy dobrego inżyniera; często to właśnie innowacyjne podejście do wyzwań prowadzi do stworzenia lepszych rozwiązań technologicznych.

Jakie są etapy procesu projektowania maszyn

Proces konstruowania i projektowania maszyn składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego produktu. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań dotyczących maszyny. W tym etapie inżynierowie zbierają informacje na temat oczekiwań użytkowników, warunków pracy oraz specyfikacji technicznych. Kolejnym krokiem jest koncepcja, w której projektanci opracowują wstępne szkice i modele, które będą służyć jako baza do dalszych prac. W tym momencie ważne jest także przeprowadzenie analizy wykonalności, która pozwala ocenić, czy zaproponowane rozwiązania są możliwe do zrealizowania w praktyce. Po zatwierdzeniu koncepcji następuje faza projektowania szczegółowego, w której tworzone są dokładne rysunki techniczne oraz modele 3D. W tej fazie inżynierowie muszą również uwzględnić aspekty produkcyjne, takie jak wybór odpowiednich materiałów oraz technologii wytwarzania. Następnie przechodzi się do budowy prototypu, który jest testowany pod kątem funkcjonalności oraz wydajności. Ostatnim etapem jest wdrożenie produkcji oraz monitorowanie pracy maszyny w rzeczywistych warunkach, co pozwala na identyfikację ewentualnych problemów i wprowadzenie niezbędnych poprawek.

Jakie są wyzwania związane z konstruowaniem maszyn

Konstruowanie i projektowanie maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na sukces całego projektu. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się technologii oraz oczekiwań rynku. Inżynierowie muszą być na bieżąco z nowinkami technologicznymi, aby móc wykorzystać najnowsze osiągnięcia w swoich projektach. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości produktów przy jednoczesnej optymalizacji kosztów produkcji. W dzisiejszych czasach klienci oczekują nie tylko innowacyjnych rozwiązań, ale także konkurencyjnych cen, co stawia przed inżynierami dodatkowe wymagania. Również kwestie związane z bezpieczeństwem maszyn są niezwykle istotne; projektanci muszą uwzględniać normy i przepisy dotyczące bezpieczeństwa, aby zminimalizować ryzyko wypadków podczas eksploatacji. Dodatkowo, praca nad skomplikowanymi systemami mechanicznymi często wymaga współpracy z innymi specjalistami, co może prowadzić do trudności w komunikacji i koordynacji działań. Wreszcie, zmieniające się regulacje dotyczące ochrony środowiska stawiają przed inżynierami nowe wyzwania związane z ekologicznymi aspektami produkcji oraz użytkowania maszyn.

Jakie zastosowania mają nowoczesne maszyny w przemyśle

Nowoczesne maszyny odgrywają kluczową rolę w wielu sektorach przemysłu, przyczyniając się do zwiększenia wydajności oraz jakości produkcji. W branży motoryzacyjnej automatyzacja procesów montażowych pozwala na szybsze i bardziej precyzyjne składanie pojazdów, co wpływa na ich jakość oraz bezpieczeństwo. W przemyśle spożywczym nowoczesne maszyny umożliwiają automatyzację procesów pakowania oraz kontroli jakości produktów, co przekłada się na większą efektywność oraz mniejsze straty surowców. Również w sektorze budowlanym zastosowanie zaawansowanych maszyn budowlanych przyspiesza realizację projektów oraz poprawia bezpieczeństwo pracy na placu budowy. W obszarze logistyki nowoczesne systemy transportowe i magazynowe zwiększają efektywność zarządzania łańcuchem dostaw poprzez automatyzację procesów sortowania i pakowania towarów. Technologie druku 3D rewolucjonizują również sposób produkcji części zamiennych i prototypów; dzięki nim możliwe jest szybkie tworzenie skomplikowanych elementów bez potrzeby korzystania z tradycyjnych metod obróbczych. Zastosowanie nowoczesnych maszyn ma także ogromny wpływ na rozwój przemysłu elektronicznego; automatyczne linie produkcyjne pozwalają na masową produkcję komponentów elektronicznych przy zachowaniu wysokiej jakości i precyzji wykonania.

Jakie są przyszłościowe kierunki rozwoju maszyn

Przyszłość konstruowania i projektowania maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z najważniejszych kierunków jest rozwój inteligentnych maszyn wyposażonych w sztuczną inteligencję; takie urządzenia będą mogły uczyć się na podstawie danych zbieranych podczas pracy i dostosowywać swoje parametry do zmieniających się warunków. Automatyzacja procesów produkcyjnych będzie kontynuowana, a robotyka stanie się jeszcze bardziej zaawansowana; przewiduje się wzrost zastosowania robotów współpracujących (cobotów), które będą mogły pracować obok ludzi w bezpieczny sposób. Również Internet Rzeczy (IoT) będzie miał istotny wpływ na rozwój maszyn; połączenie urządzeń w sieci umożliwi zbieranie danych o ich pracy oraz optymalizację procesów produkcyjnych w czasie rzeczywistym. Zrównoważony rozwój stanie się kluczowym aspektem projektowania nowych rozwiązań; inżynierowie będą poszukiwali ekologicznych materiałów oraz energooszczędnych technologii, aby minimalizować negatywny wpływ na środowisko naturalne. W miarę jak technologia będzie ewoluować, pojawią się także nowe metody produkcji, takie jak bioprinting czy nanotechnologia, które otworzą nowe możliwości dla inżynierów zajmujących się konstruowaniem maszyn.

Jakie znaczenie ma współpraca między działami w firmie

W konstruowaniu i projektowaniu maszyn kluczowym elementem sukcesu jest efektywna współpraca między różnymi działami firmy. Inżynierowie mechanicy muszą ściśle współpracować z elektronikami oraz programistami, aby stworzyć kompleksowe rozwiązania technologiczne spełniające wymagania klientów. Komunikacja między zespołami pozwala na szybsze identyfikowanie problemów oraz wdrażanie innowacyjnych pomysłów już na etapie projektowania. Dział marketingu również odgrywa istotną rolę; jego zadaniem jest zbieranie informacji o potrzebach rynku oraz analizowanie konkurencji, co pozwala inżynierom lepiej dostosować swoje projekty do oczekiwań klientów. Również dział produkcji musi być zaangażowany już na etapie projektowania; ich doświadczenie może pomóc uniknąć problemów związanych z realizacją projektu oraz zapewnić optymalizację kosztów produkcji. Dobrze zorganizowana współpraca między działami przyczynia się do zwiększenia efektywności pracy zespołu oraz skrócenia czasu realizacji projektu.