Projektowanie maszyn procesowych to skomplikowany i wieloaspektowy proces, który wymaga uwzględnienia wielu czynników technicznych oraz…

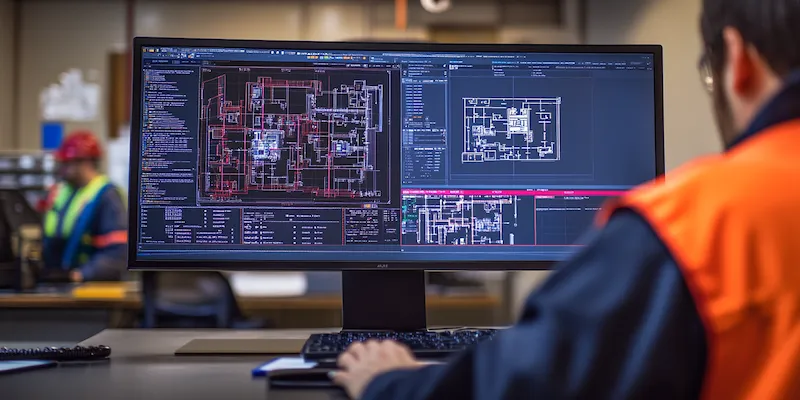

Projektowanie układów sterowania maszyn to proces, który wymaga zrozumienia wielu aspektów technicznych oraz praktycznych. Kluczowym elementem jest określenie wymagań funkcjonalnych, które maszyna ma spełniać. W tym etapie inżynierowie muszą dokładnie zdefiniować, jakie zadania ma realizować maszyna oraz jakie parametry powinny być kontrolowane. Kolejnym krokiem jest wybór odpowiednich komponentów, takich jak czujniki, aktuatory i kontrolery, które będą odpowiedzialne za realizację zaplanowanych funkcji. Ważne jest również zrozumienie interakcji między różnymi elementami układu, co może wpłynąć na jego efektywność oraz niezawodność. Nie można zapominać o aspektach bezpieczeństwa, które są niezbędne w każdym projekcie. Oprócz tego projektanci muszą brać pod uwagę normy i regulacje prawne dotyczące maszyn, aby zapewnić zgodność z obowiązującymi standardami.

Jakie technologie są wykorzystywane w projektowaniu układów sterowania maszyn

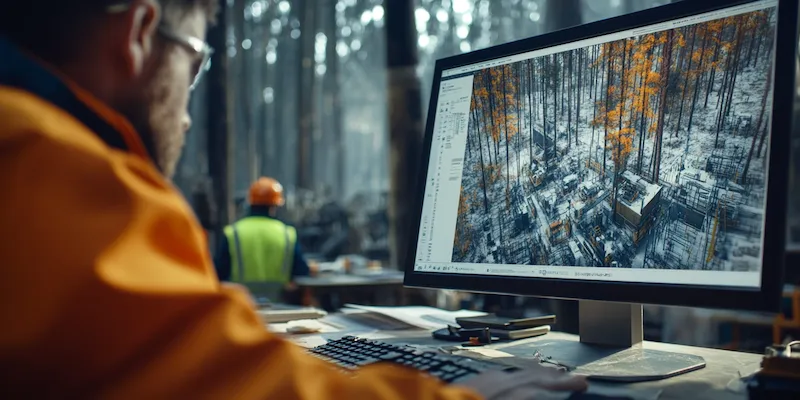

W dzisiejszych czasach projektowanie układów sterowania maszyn opiera się na zaawansowanych technologiach, które znacząco poprawiają efektywność i precyzję działania. Do najczęściej stosowanych technologii należy automatyka przemysłowa, która obejmuje systemy programowalne PLC oraz SCADA. Te systemy umożliwiają monitorowanie i kontrolowanie procesów w czasie rzeczywistym, co jest kluczowe dla optymalizacji pracy maszyn. Ponadto coraz większą rolę odgrywają technologie IoT, które pozwalają na zdalne zarządzanie urządzeniami oraz zbieranie danych analitycznych. Dzięki temu inżynierowie mogą lepiej analizować wydajność maszyn i wprowadzać niezbędne poprawki. Inne istotne technologie to robotyka oraz sztuczna inteligencja, które umożliwiają automatyzację bardziej skomplikowanych procesów produkcyjnych. Warto również wspomnieć o symulacjach komputerowych, które pozwalają na testowanie układów przed ich wdrożeniem w rzeczywistych warunkach.

Jakie są wyzwania związane z projektowaniem układów sterowania maszyn

Projektowanie układów sterowania maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest szybko zmieniająca się technologia, która wymusza ciągłe aktualizacje wiedzy i umiejętności zespołów projektowych. Inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz standardami branżowymi, aby móc skutecznie konkurować na rynku. Kolejnym wyzwaniem jest integracja różnych systemów i komponentów w jedną całość, co często wymaga zaawansowanego planowania i testowania. Również kwestie związane z bezpieczeństwem są niezwykle istotne; projektanci muszą przewidzieć potencjalne zagrożenia i opracować odpowiednie mechanizmy zabezpieczające. Dodatkowo ograniczenia budżetowe mogą wpływać na wybór komponentów oraz technologii używanych w projekcie, co może prowadzić do kompromisów w zakresie jakości czy funkcjonalności.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu układów sterowania maszyn

Przyszłość projektowania układów sterowania maszyn rysuje się w jasnych barwach dzięki dynamicznemu rozwojowi technologii oraz rosnącemu zapotrzebowaniu na automatyzację procesów przemysłowych. Jednym z najważniejszych kierunków jest rozwój sztucznej inteligencji i uczenia maszynowego, które mają potencjał do znacznego zwiększenia efektywności działania układów sterujących poprzez samodzielne uczenie się i adaptację do zmieniających się warunków pracy. Wzrost znaczenia Internetu Rzeczy (IoT) również wpłynie na sposób projektowania tych systemów; dzięki połączeniu urządzeń w sieci możliwe będzie zbieranie ogromnych ilości danych oraz ich analiza w czasie rzeczywistym. To otworzy nowe możliwości optymalizacji procesów produkcyjnych oraz predykcji awarii. Warto także zwrócić uwagę na rozwój technologii chmurowych, które umożliwią łatwiejsze zarządzanie danymi oraz dostęp do zaawansowanych narzędzi analitycznych.

Jakie są kluczowe umiejętności potrzebne w projektowaniu układów sterowania maszyn

W projektowaniu układów sterowania maszyn istotne jest posiadanie szerokiego wachlarza umiejętności technicznych oraz interpersonalnych, które pozwalają na skuteczne realizowanie projektów. Przede wszystkim inżynierowie muszą mieć solidne podstawy w zakresie automatyki i elektroniki, co obejmuje znajomość zasad działania czujników, aktuatorów oraz systemów sterowania. Umiejętność programowania jest również niezbędna, zwłaszcza w kontekście tworzenia oprogramowania dla systemów PLC czy SCADA. Warto również znać języki programowania, takie jak Python czy C++, które mogą być używane do analizy danych lub tworzenia algorytmów sterujących. Kolejnym ważnym aspektem jest umiejętność analizy danych, co pozwala na lepsze zrozumienie wydajności maszyn oraz identyfikację obszarów wymagających poprawy. Oprócz umiejętności technicznych, równie istotne są kompetencje miękkie, takie jak zdolność do pracy w zespole, komunikacja oraz zarządzanie projektami.

Jakie są najczęstsze błędy w projektowaniu układów sterowania maszyn

Podczas projektowania układów sterowania maszyn inżynierowie często popełniają błędy, które mogą prowadzić do poważnych problemów w późniejszym etapie eksploatacji. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań funkcjonalnych, co może skutkować stworzeniem systemu, który nie spełnia oczekiwań użytkowników. Innym powszechnym problemem jest niedostateczne testowanie prototypów przed wdrożeniem ich do produkcji; brak odpowiednich testów może prowadzić do awarii i przestojów w pracy maszyn. Również ignorowanie aspektów bezpieczeństwa podczas projektowania układów sterowania może prowadzić do poważnych zagrożeń dla operatorów i otoczenia. Nieodpowiedni dobór komponentów oraz technologii również stanowi istotny błąd; wybór tańszych rozwiązań może prowadzić do obniżenia jakości i niezawodności systemu. Warto także zwrócić uwagę na problemy związane z dokumentacją projektu; brak szczegółowych zapisów dotyczących konstrukcji i działania układu może utrudnić jego późniejsze modyfikacje oraz serwisowanie.

Jakie są najlepsze praktyki w projektowaniu układów sterowania maszyn

Aby osiągnąć sukces w projektowaniu układów sterowania maszyn, warto stosować sprawdzone praktyki, które zwiększają efektywność i jakość realizowanych projektów. Po pierwsze, kluczowe jest dokładne zbieranie wymagań od wszystkich interesariuszy już na etapie początkowym; zrozumienie potrzeb użytkowników pozwala na stworzenie bardziej dopasowanego rozwiązania. Kolejną dobrą praktyką jest wykorzystanie symulacji komputerowych do testowania różnych scenariuszy działania układu przed jego wdrożeniem; takie podejście pozwala na wykrycie potencjalnych problemów i ich eliminację jeszcze przed rozpoczęciem produkcji. Ważne jest również regularne aktualizowanie dokumentacji technicznej; szczegółowe opisy działania poszczególnych komponentów ułatwiają późniejsze modyfikacje oraz serwisowanie systemu. Dobrą praktyką jest także wdrażanie standardowych procedur testowych, które umożliwiają systematyczną ocenę wydajności i niezawodności układów sterujących.

Jakie są zastosowania układów sterowania maszyn w różnych branżach

Układy sterowania maszyn znajdują zastosowanie w wielu branżach przemysłowych, co czyni je niezwykle wszechstronnymi narzędziami. W przemyśle motoryzacyjnym automatyka odgrywa kluczową rolę w procesach produkcyjnych, takich jak montaż czy kontrola jakości pojazdów. Dzięki zastosowaniu zaawansowanych systemów sterujących możliwe jest osiągnięcie wysokiej precyzji oraz efektywności produkcji. W branży spożywczej układy te są wykorzystywane do monitorowania procesów pakowania oraz przechowywania produktów, co zapewnia ich świeżość i bezpieczeństwo dla konsumenta. Również w sektorze energetycznym automatyka ma ogromne znaczenie; systemy sterujące są używane do zarządzania sieciami energetycznymi oraz optymalizacji produkcji energii odnawialnej. W przemyśle chemicznym i farmaceutycznym automatyka wspiera procesy mieszania, reakcji chemicznych oraz pakowania produktów końcowych. Wreszcie w logistyce i magazynowaniu nowoczesne układy sterujące umożliwiają automatyzację procesów transportowych oraz zarządzanie zapasami, co przyczynia się do zwiększenia efektywności operacyjnej firm.

Jakie są różnice między różnymi typami układów sterowania maszyn

W projektowaniu układów sterowania maszyn istnieje wiele różnych typów rozwiązań, które różnią się zarówno budową, jak i sposobem działania. Najpopularniejsze typy to układy otwarte i zamknięte; w przypadku układów otwartych sygnały wyjściowe nie mają wpływu na sygnały wejściowe, co oznacza brak sprzężenia zwrotnego. Z kolei układy zamknięte korzystają ze sprzężenia zwrotnego, co pozwala na bieżące dostosowywanie parametrów działania maszyny do zmieniających się warunków otoczenia lub wymagań użytkownika. Inną istotną różnicą jest sposób programowania; niektóre systemy wykorzystują tradycyjne podejście oparte na kodzie źródłowym, podczas gdy inne korzystają z graficznych interfejsów użytkownika, co ułatwia konfigurację nawet osobom bez zaawansowanej wiedzy technicznej. Różnice występują także w zakresie zastosowanych technologii; niektóre układy opierają się na klasycznych komponentach elektronicznych, podczas gdy inne wykorzystują nowoczesne rozwiązania oparte na chmurze czy sztucznej inteligencji.

Jakie są trendy w rozwoju technologii związanych z projektowaniem układów sterowania maszyn

Rozwój technologii związanych z projektowaniem układów sterowania maszyn nieustannie ewoluuje pod wpływem nowych odkryć naukowych oraz rosnącego zapotrzebowania rynku na innowacyjne rozwiązania. Jednym z najważniejszych trendów jest integracja sztucznej inteligencji z systemami automatyki; dzięki temu maszyny stają się bardziej autonomiczne i zdolne do samodzielnego uczenia się na podstawie zgromadzonych danych. Wzrost znaczenia Internetu Rzeczy (IoT) również wpływa na sposób projektowania układów; urządzenia stają się coraz bardziej połączone ze sobą oraz z chmurą, co umożliwia zbieranie danych analitycznych i optymalizację procesów produkcyjnych w czasie rzeczywistym. Kolejnym trendem jest rozwój technologii edge computing, która pozwala na przetwarzanie danych bezpośrednio przy źródle ich generacji; to znacząco zwiększa szybkość reakcji systemu oraz zmniejsza obciążenie sieci internetowej. Również rozwój robotyki współpracującej staje się coraz bardziej popularny; maszyny współdziałające z ludźmi mogą znacznie zwiększyć wydajność linii produkcyjnych poprzez automatyzację rutynowych zadań przy jednoczesnym zachowaniu elastyczności pracy ludzkiej.