Projektowanie maszyn procesowych to skomplikowany i wieloaspektowy proces, który wymaga uwzględnienia wielu czynników technicznych oraz…

Projektowanie maszyn wirujących to proces, który wymaga uwzględnienia wielu istotnych zasad inżynieryjnych. Przede wszystkim należy zwrócić uwagę na dynamikę ruchu, ponieważ maszyny te często pracują w warunkach dużych prędkości obrotowych. Właściwe zrozumienie sił działających na elementy wirujące jest kluczowe dla zapewnienia ich stabilności i bezpieczeństwa. Kolejnym ważnym aspektem jest dobór odpowiednich materiałów, które muszą charakteryzować się wysoką wytrzymałością oraz odpornością na zmęczenie. W projekcie należy również uwzględnić kwestie związane z chłodzeniem i smarowaniem, aby zminimalizować tarcie i zużycie komponentów. Dodatkowo, analiza drgań i hałasu jest niezbędna, aby zapewnić komfort pracy oraz długowieczność maszyny. Warto również pamiętać o ergonomii i łatwości konserwacji, co może znacząco wpłynąć na efektywność eksploatacji urządzenia.

Jakie są najczęstsze zastosowania maszyn wirujących w przemyśle

Maszyny wirujące znajdują szerokie zastosowanie w różnych gałęziach przemysłu, co czyni je niezwykle istotnymi elementami nowoczesnych procesów produkcyjnych. W przemyśle energetycznym wykorzystywane są turbiny, które przekształcają energię mechaniczną w elektryczną. W sektorze motoryzacyjnym spotykamy silniki spalinowe oraz elektryczne, gdzie ruch obrotowy jest kluczowy dla napędu pojazdów. W branży spożywczej maszyny wirujące są używane do mieszania, rozdrabniania czy transportu surowców, co zwiększa efektywność procesów produkcyjnych. Również w przemyśle chemicznym i farmaceutycznym znajdziemy wirówki oraz mieszalniki, które umożliwiają dokładne łączenie składników. W sektorze budowlanym maszyny takie jak betoniarki czy młoty pneumatyczne również opierają swoje działanie na zasadzie ruchu obrotowego.

Jakie są najnowsze technologie w projektowaniu maszyn wirujących

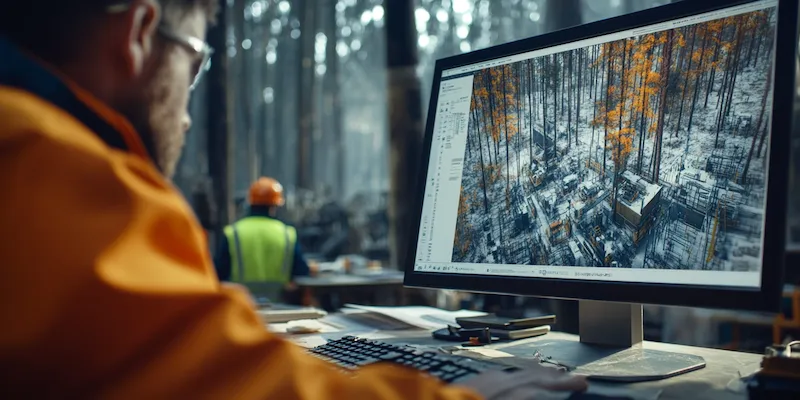

W ostatnich latach projektowanie maszyn wirujących zyskało na znaczeniu dzięki postępom technologicznym oraz innowacjom w dziedzinie materiałów i metod produkcji. Nowoczesne technologie CAD i symulacje komputerowe pozwalają inżynierom na precyzyjne modelowanie komponentów oraz analizę ich zachowania w różnych warunkach pracy. Dzięki temu możliwe jest szybsze wykrywanie potencjalnych problemów oraz optymalizacja konstrukcji przed rozpoczęciem produkcji. Dodatkowo rozwój technologii druku 3D umożliwia tworzenie skomplikowanych geometrii, które wcześniej były trudne do zrealizowania tradycyjnymi metodami. Wprowadzenie inteligentnych systemów monitorowania pozwala na bieżąco śledzić parametry pracy maszyn, co zwiększa ich niezawodność i wydajność. Również materiały kompozytowe stają się coraz bardziej popularne w projektowaniu maszyn wirujących ze względu na swoją lekkość i wytrzymałość.

Jakie są wyzwania związane z projektowaniem maszyn wirujących

Projektowanie maszyn wirujących wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby stworzyć efektywne i bezpieczne urządzenia. Jednym z głównych problemów jest zarządzanie drganiami i hałasem generowanym przez elementy wirujące, co może prowadzić do uszkodzeń oraz obniżenia komfortu pracy operatorów. Ponadto, konieczność dostosowania konstrukcji do różnych warunków pracy oraz wymagań klientów sprawia, że proces projektowania staje się jeszcze bardziej skomplikowany. Wyzwania związane z wyborem odpowiednich materiałów również nie mogą być pomijane; inżynierowie muszą znaleźć równowagę między kosztami a właściwościami mechanicznymi materiałów używanych do budowy maszyn. Dodatkowo zmieniające się normy prawne oraz standardy bezpieczeństwa stawiają przed projektantami kolejne wymagania, które muszą być spełnione podczas tworzenia nowych rozwiązań.

Jakie są kluczowe aspekty analizy drgań w maszynach wirujących

Analiza drgań jest jednym z najważniejszych aspektów projektowania maszyn wirujących, ponieważ pozwala na identyfikację potencjalnych problemów, które mogą prowadzić do awarii lub obniżenia wydajności. Drgania w maszynach wirujących mogą być spowodowane różnymi czynnikami, takimi jak niewłaściwe wyważenie, uszkodzenia łożysk czy nieprawidłowe ustawienie osi. Dlatego kluczowym krokiem w procesie projektowania jest przeprowadzenie dokładnej analizy modalnej, która pozwala określić naturalne częstotliwości drgań oraz ich kształty. Dzięki temu inżynierowie mogą zapobiegać rezonansowi, który może prowadzić do poważnych uszkodzeń maszyny. Wykorzystanie zaawansowanych technik pomiarowych, takich jak analiza FFT (Fast Fourier Transform), umożliwia monitorowanie drgań w czasie rzeczywistym i identyfikację źródeł problemów. Dodatkowo, symulacje komputerowe pozwalają na przewidywanie zachowania maszyny w różnych warunkach pracy, co jest niezwykle istotne dla zapewnienia jej niezawodności.

Jakie są metody optymalizacji wydajności maszyn wirujących

Optymalizacja wydajności maszyn wirujących jest kluczowym elementem procesu projektowania, który ma na celu zwiększenie efektywności energetycznej oraz zmniejszenie kosztów eksploatacji. Istnieje wiele metod, które można zastosować w tym zakresie. Jedną z nich jest zastosowanie nowoczesnych algorytmów optymalizacyjnych, które pozwalają na znalezienie najlepszych parametrów konstrukcyjnych przy minimalnym zużyciu energii. Inżynierowie mogą również korzystać z symulacji komputerowych do analizy różnych scenariuszy pracy maszyny i identyfikacji najbardziej efektywnych rozwiązań. Kolejnym podejściem jest zastosowanie technologii zmiennej prędkości obrotowej, co pozwala na dostosowanie pracy maszyny do aktualnych potrzeb produkcyjnych i zmniejszenie zużycia energii w okresach mniejszego obciążenia. Dodatkowo, regularne przeglądy i konserwacja komponentów mają kluczowe znaczenie dla utrzymania wysokiej wydajności maszyn wirujących. Warto także zwrócić uwagę na innowacyjne materiały o niskim współczynniku tarcia, które mogą znacząco wpłynąć na efektywność działania urządzeń.

Jakie są różnice między różnymi typami maszyn wirujących

Maszyny wirujące obejmują szeroki wachlarz urządzeń o różnych zastosowaniach i charakterystykach, co sprawia, że ich projektowanie wymaga uwzględnienia specyficznych różnic między poszczególnymi typami. Na przykład turbiny parowe i turbiny gazowe różnią się zasadniczo pod względem konstrukcji oraz sposobu generowania energii. Turbiny parowe wykorzystują energię pary wodnej do napędu wirnika, podczas gdy turbiny gazowe działają na zasadzie spalania paliwa i wykorzystania gorących gazów do generowania ruchu obrotowego. Również silniki elektryczne mają różne konstrukcje w zależności od zastosowania; silniki asynchroniczne są powszechnie stosowane w przemyśle ze względu na swoją prostotę i niezawodność, podczas gdy silniki synchroniczne oferują lepszą kontrolę prędkości i momentu obrotowego. Innym przykładem są wentylatory i pompy, które mimo podobieństw w zasadzie działania różnią się pod względem konstrukcji wirnika oraz sposobu przepływu medium.

Jakie są przyszłe kierunki rozwoju technologii maszyn wirujących

Przyszłość technologii maszyn wirujących zapowiada się niezwykle interesująco dzięki postępom w dziedzinie inżynierii materiałowej oraz automatyzacji procesów produkcyjnych. Jednym z kluczowych kierunków rozwoju jest integracja sztucznej inteligencji z systemami monitorującymi pracę maszyn. Dzięki temu możliwe będzie przewidywanie awarii oraz optymalizacja pracy urządzeń w czasie rzeczywistym na podstawie analizy danych z czujników. Również rozwój technologii Internetu Rzeczy (IoT) umożliwi lepszą komunikację między maszynami a systemami zarządzania produkcją, co przyczyni się do zwiększenia efektywności procesów przemysłowych. W kontekście ochrony środowiska rośnie znaczenie technologii energooszczędnych oraz odnawialnych źródeł energii; turbiny wiatrowe czy hydroelektryczne będą nadal rozwijane w celu zwiększenia ich wydajności oraz niezawodności. Ponadto coraz większą rolę odgrywają materiały kompozytowe i nanomateriały, które mogą znacznie poprawić właściwości mechaniczne komponentów maszyn wirujących.

Jakie są najważniejsze normy dotyczące bezpieczeństwa maszyn wirujących

Bezpieczeństwo maszyn wirujących to jeden z kluczowych aspektów ich projektowania i eksploatacji, a przestrzeganie odpowiednich norm jest niezbędne dla zapewnienia ochrony pracowników oraz minimalizacji ryzyka awarii. W Europie najważniejszym dokumentem regulującym kwestie bezpieczeństwa maszyn jest dyrektywa Maszynowa 2006/42/WE, która określa wymagania dotyczące konstrukcji, budowy oraz użytkowania maszyn. Normy takie jak EN ISO 12100 definiują zasady oceny ryzyka oraz metody jego redukcji podczas projektowania nowych urządzeń. Dodatkowo normy EN 60204-1 dotyczą bezpieczeństwa elektrycznego maszyn oraz ich wyposażenia elektrycznego, co ma kluczowe znaczenie dla zapewnienia bezpiecznej pracy urządzeń wirujących. W przypadku turbin i innych dużych maszyn przemysłowych istotne są również normy dotyczące badań akustycznych oraz drgań, które pomagają ocenić wpływ pracy maszyny na otoczenie oraz zdrowie ludzi.

Jakie są zalety stosowania symulacji komputerowych w projektowaniu maszyn wirujących

Symulacje komputerowe stały się nieodłącznym elementem procesu projektowania maszyn wirujących, oferując szereg korzyści zarówno dla inżynierów, jak i producentów. Dzięki nim możliwe jest przeprowadzenie dokładnej analizy zachowania maszyny w różnych warunkach pracy bez konieczności budowy prototypu. To znacząco skraca czas realizacji projektu oraz redukuje koszty związane z testowaniem fizycznych modeli. Symulacje pozwalają również na identyfikację potencjalnych problemów już na etapie projektowania; inżynierowie mogą analizować wpływ zmian konstrukcyjnych na parametry pracy maszyny i optymalizować jej działanie przed rozpoczęciem produkcji seryjnej. Dodatkowo zaawansowane oprogramowanie umożliwia modelowanie interakcji między różnymi komponentami maszyny, co pozwala na lepsze zrozumienie dynamiki całego układu. Symulacje komputerowe wspierają także proces certyfikacji nowych produktów poprzez dostarczenie niezbędnych danych dotyczących bezpieczeństwa i wydajności urządzeń.