Projektowanie maszyn przemysłowych to złożony proces, który wymaga przemyślanej strategii oraz uwzględnienia wielu aspektów technicznych…

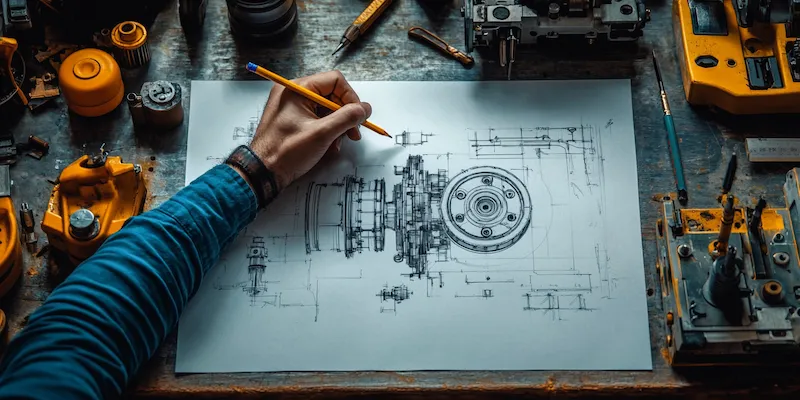

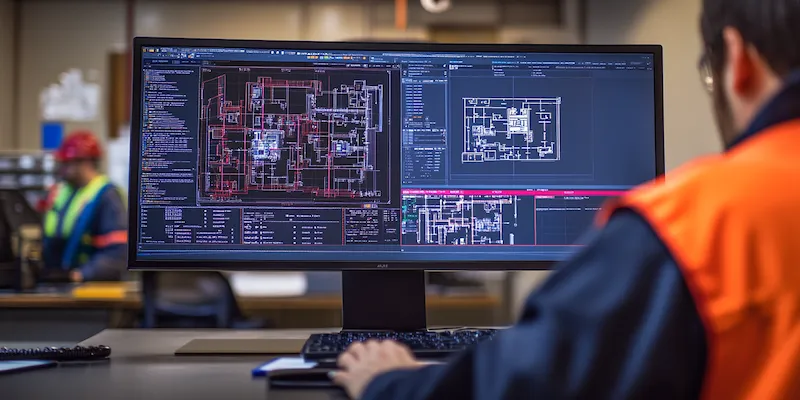

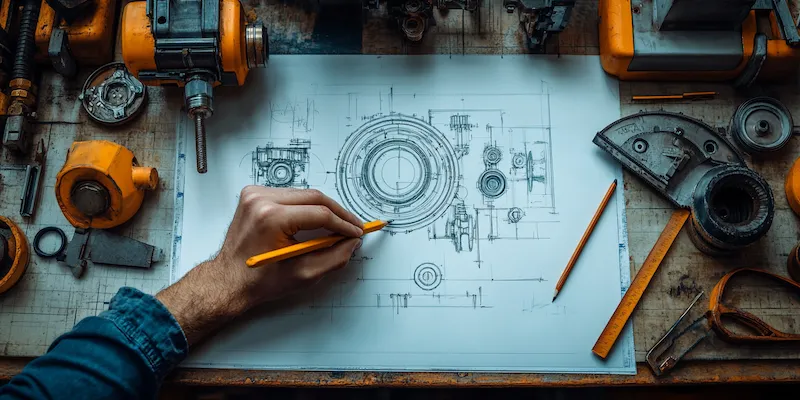

Projektowanie maszyn przemysłowych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Kluczowe etapy tego procesu zaczynają się od analizy potrzeb klienta oraz specyfikacji wymagań dotyczących maszyny. W tym etapie inżynierowie zbierają informacje na temat oczekiwań użytkowników, warunków pracy oraz funkcji, jakie maszyna ma spełniać. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice i modele. W tym momencie ważne jest, aby uwzględnić różnorodne aspekty, takie jak ergonomia, bezpieczeństwo oraz efektywność energetyczna. Po zatwierdzeniu koncepcji przystępuje się do szczegółowego projektowania, które obejmuje dobór odpowiednich materiałów oraz komponentów. W tej fazie inżynierowie korzystają z zaawansowanych narzędzi CAD, które pozwalają na precyzyjne modelowanie i symulacje działania maszyny.

Jakie technologie są wykorzystywane w projektowaniu maszyn przemysłowych

W projektowaniu maszyn przemysłowych wykorzystywane są różnorodne technologie, które znacząco wpływają na jakość i efektywność finalnych produktów. Jedną z najważniejszych technologii jest modelowanie 3D, które umożliwia inżynierom tworzenie realistycznych wizualizacji maszyn oraz ich komponentów. Dzięki temu można lepiej zrozumieć, jak poszczególne elementy będą ze sobą współpracować. Kolejną istotną technologią jest symulacja komputerowa, która pozwala na przeprowadzenie testów wirtualnych przed wyprodukowaniem fizycznego prototypu. Tego rodzaju symulacje mogą dotyczyć zarówno obciążeń mechanicznych, jak i zachowań termicznych czy dynamiki ruchu. W ostatnich latach coraz większą rolę odgrywają także technologie druku 3D, które umożliwiają szybkie prototypowanie oraz produkcję skomplikowanych geometrii, które byłyby trudne do uzyskania tradycyjnymi metodami.

Jakie są najczęstsze wyzwania w projektowaniu maszyn przemysłowych

Projektowanie maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na czas realizacji projektu oraz jego końcową jakość. Jednym z najczęstszych problemów jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz technologii. Klienci często mają specyficzne oczekiwania dotyczące funkcjonalności czy wydajności maszyn, co może wymagać wprowadzenia licznych poprawek w trakcie procesu projektowego. Innym istotnym wyzwaniem jest zapewnienie odpowiedniego poziomu bezpieczeństwa maszyn. Inżynierowie muszą brać pod uwagę nie tylko normy prawne, ale także praktyczne aspekty związane z użytkowaniem maszyny przez pracowników. Ponadto istnieje potrzeba ciągłego doskonalenia technologii produkcji oraz materiałów używanych do budowy maszyn, co wiąże się z dodatkowymi kosztami oraz czasem potrzebnym na badania i rozwój.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się projektowaniem maszyn przemysłowych

Aby skutecznie zajmować się projektowaniem maszyn przemysłowych, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki oraz inżynierii materiałowej, co pozwala na dobór odpowiednich komponentów do konstrukcji maszyny. Umiejętność obsługi programów CAD i CAM jest równie istotna, ponieważ to właśnie dzięki nim inżynierowie mogą tworzyć precyzyjne modele 3D oraz dokumentację techniczną. Warto również zwrócić uwagę na umiejętności analityczne i rozwiązywania problemów, które pozwalają na identyfikację potencjalnych błędów w projekcie oraz ich eliminację jeszcze przed rozpoczęciem produkcji. Komunikacja interpersonalna ma kluczowe znaczenie w pracy zespołowej; inżynierowie muszą być w stanie efektywnie współpracować z innymi specjalistami, takimi jak technicy czy menedżerowie projektu.

Jakie są najnowsze trendy w projektowaniu maszyn przemysłowych

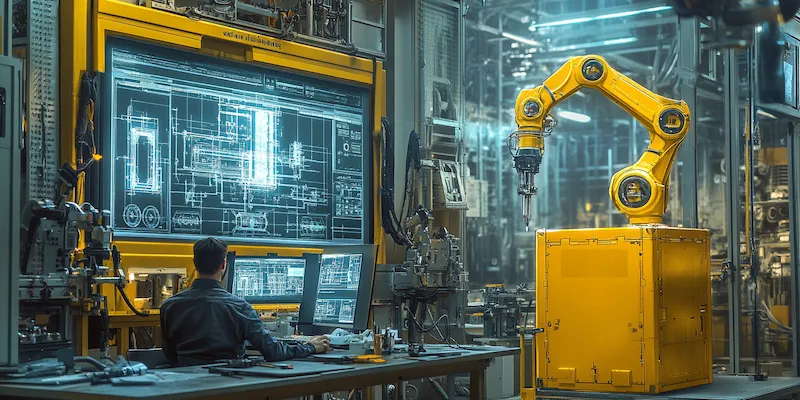

W ostatnich latach projektowanie maszyn przemysłowych przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych stało się standardem, co wpływa na sposób projektowania maszyn. Inżynierowie muszą teraz uwzględniać interakcje między maszynami a robotami, co wymaga nowego podejścia do konstrukcji i programowania. Kolejnym istotnym trendem jest wykorzystanie Internetu Rzeczy (IoT), który umożliwia zdalne monitorowanie i zarządzanie maszynami. Dzięki czujnikom i systemom komunikacyjnym maszyny mogą przesyłać dane o swoim stanie, co pozwala na szybsze reagowanie na awarie oraz optymalizację procesów. W kontekście zrównoważonego rozwoju coraz większą uwagę przykłada się także do efektywności energetycznej maszyn oraz ich wpływu na środowisko. Projektanci muszą poszukiwać innowacyjnych rozwiązań, które pozwolą na zmniejszenie zużycia energii oraz emisji szkodliwych substancji.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn przemysłowych

Ergonomia odgrywa kluczową rolę w projektowaniu maszyn przemysłowych, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo użytkowników. Właściwe zaprojektowanie stanowisk pracy oraz interfejsów maszyn może znacząco poprawić wydajność pracy oraz zminimalizować ryzyko urazów. Podczas projektowania należy uwzględnić różnorodność użytkowników, co oznacza dostosowanie wysokości stanowisk roboczych, kształtu uchwytów czy dostępności przycisków sterujących do potrzeb różnych osób. Ważnym aspektem jest także analiza ruchu ciała podczas obsługi maszyny; inżynierowie powinni dążyć do minimalizacji niekorzystnych postaw oraz ruchów, które mogą prowadzić do kontuzji. Dodatkowo warto zwrócić uwagę na wizualizację informacji – interfejsy powinny być intuicyjne i łatwe w obsłudze, aby użytkownicy mogli szybko reagować na zmieniające się warunki pracy. W kontekście ergonomii istotne jest również zapewnienie odpowiedniego oświetlenia oraz wentylacji w miejscu pracy, co wpływa na komfort psychofizyczny operatorów.

Jakie są najważniejsze normy i regulacje dotyczące projektowania maszyn przemysłowych

Projektowanie maszyn przemysłowych wiąże się z koniecznością przestrzegania licznych norm i regulacji, które mają na celu zapewnienie bezpieczeństwa użytkowników oraz ochrony środowiska. W Europie kluczowym dokumentem regulującym te kwestie jest Dyrektywa Maszynowa 2006/42/WE, która określa wymagania dotyczące konstrukcji, budowy i eksploatacji maszyn. Zgodność z tą dyrektywą jest obowiązkowa dla producentów maszyn sprzedawanych na rynku europejskim. Normy EN ISO 12100 dotyczące ogólnych zasad bezpieczeństwa maszyn stanowią podstawę dla oceny ryzyka związanego z użytkowaniem urządzeń. Ponadto istnieją normy dotyczące specyficznych typów maszyn, takie jak EN 60204-1 dotycząca bezpieczeństwa elektrycznego czy EN 614-1 dotycząca bezpieczeństwa hydraulicznego. Przemysłowcy muszą również brać pod uwagę przepisy dotyczące ochrony środowiska, które nakładają obowiązki związane z emisją hałasu czy zużyciem energii. Certyfikacja zgodności z normami to kluczowy element procesu wprowadzania maszyny na rynek; producenci muszą przeprowadzać odpowiednie testy oraz dokumentować wyniki w celu uzyskania wymaganych certyfikatów.

Jakie są perspektywy rozwoju branży projektowania maszyn przemysłowych

Branża projektowania maszyn przemysłowych stoi przed wieloma wyzwaniami i jednocześnie ogromnymi możliwościami rozwoju w nadchodzących latach. W miarę jak technologia ewoluuje, rośnie zapotrzebowanie na bardziej zaawansowane rozwiązania inżynieryjne, które mogą sprostać wymaganiom nowoczesnego przemysłu. Przemiany związane z cyfryzacją i automatyzacją stają się kluczowe dla przyszłości tej branży; firmy muszą inwestować w nowe technologie oraz rozwijać kompetencje swoich pracowników, aby utrzymać konkurencyjność na rynku globalnym. Sektor ten będzie również musiał dostosować się do rosnącej potrzeby zrównoważonego rozwoju; innowacyjne maszyny powinny być bardziej energooszczędne i przyjazne dla środowiska, co stanie się priorytetem dla wielu producentów. Wzrost znaczenia Internetu Rzeczy (IoT) oraz sztucznej inteligencji otworzy nowe możliwości dla inżynierów zajmujących się projektowaniem maszyn; integracja tych technologii pozwoli na tworzenie bardziej inteligentnych i autonomicznych systemów produkcyjnych.

Jakie są najczęściej stosowane metody analizy ryzyka w projektowaniu maszyn przemysłowych

Analiza ryzyka to kluczowy element procesu projektowania maszyn przemysłowych, który ma na celu identyfikację potencjalnych zagrożeń związanych z użytkowaniem urządzeń oraz ich eliminację lub minimalizację. Istnieje wiele metod analizy ryzyka, które inżynierowie mogą zastosować w swojej pracy. Jedną z najpopularniejszych metod jest analiza FMEA (Failure Mode and Effects Analysis), która polega na identyfikacji możliwych trybów awarii komponentów maszyny oraz ocenie ich wpływu na całość systemu. Dzięki tej metodzie można ustalić priorytety działań mających na celu poprawę bezpieczeństwa maszyny poprzez eliminację lub ograniczenie ryzykownych elementów konstrukcji. Inną powszechnie stosowaną metodą jest analiza HAZOP (Hazard and Operability Study), która skupia się na identyfikacji zagrożeń związanych z procesami operacyjnymi maszyny poprzez analizę odchyleń od normalnych warunków pracy. Metoda ta pozwala na szczegółowe badanie funkcji maszyny i jej interakcji z użytkownikami oraz innymi systemami. Oprócz tych metod inżynierowie mogą korzystać także z narzędzi komputerowych wspierających analizę ryzyka, takich jak symulacje Monte Carlo czy programy do modelowania ryzyka.

Jakie są najlepsze praktyki w zakresie dokumentacji technicznej przy projektowaniu maszyn przemysłowych

Dokumentacja techniczna odgrywa kluczową rolę w procesie projektowania maszyn przemysłowych; jej jakość ma bezpośredni wpływ na efektywność produkcji oraz późniejsze użytkowanie urządzeń. Najlepsze praktyki w zakresie dokumentacji obejmują przede wszystkim dokładność i przejrzystość przedstawianych informacji. Wszystkie rysunki techniczne powinny być wykonane zgodnie z obowiązującymi normami i standardami branżowymi; to zapewnia ich jednoznaczność oraz ułatwia komunikację między zespołami projektowymi a producentami komponentów czy montażystami.