W dzisiejszym dynamicznie zmieniającym się świecie przemysłu, przedsiębiorstwa stale poszukują sposobów na zwiększenie swojej efektywności,…

Projektowanie maszyn elektrycznych to złożony proces, który wymaga dogłębnej wiedzy z zakresu elektrotechniki, mechaniki i materiałoznawstwa. Kluczowym celem jest stworzenie urządzenia, które będzie nie tylko funkcjonalne, ale także wydajne energetycznie, niezawodne i bezpieczne w eksploatacji. Proces ten rozpoczyna się od precyzyjnego określenia wymagań technicznych, takich jak moc, napięcie, prędkość obrotowa, moment obrotowy czy warunki pracy.

Na tym etapie inżynierowie wykorzystują zaawansowane narzędzia do symulacji komputerowych, takie jak metody elementów skończonych (MES) czy analizy pola elektromagnetycznego. Pozwalają one na optymalizację kształtu uzwojeń, rdzenia magnetycznego, wirnika i stojana, a także na przewidzenie charakterystyk pracy maszyny w różnych warunkach obciążenia. Wybór odpowiednich materiałów, takich jak wysokiej jakości stal elektrotechniczna do rdzeni czy specjalistyczne emalie izolacyjne do uzwojeń, ma fundamentalne znaczenie dla osiągnięcia pożądanych parametrów.

Kolejnym istotnym aspektem jest uwzględnienie strat energii, które mogą występować w postaci strat w miedzi (straty Joule’a), strat w rdzeniu (straty histerezy i prądów wirowych) oraz strat mechanicznych (tarcie, opór powietrza). Optymalizacja konstrukcji ma na celu minimalizację tych strat, co przekłada się na wyższą sprawność maszyny i niższe koszty eksploatacji. Projektanci muszą również zadbać o odpowiednie chłodzenie, które jest kluczowe dla utrzymania stabilnej temperatury pracy i zapobiegania przegrzewaniu się elementów.

Ważnym elementem jest także dobór odpowiednich zabezpieczeń elektrycznych i mechanicznych, które chronią maszynę przed uszkodzeniami spowodowanymi przez przepięcia, przeciążenia czy awarie. Projekt musi uwzględniać normy bezpieczeństwa i wymagania dotyczące kompatybilności elektromagnetycznej (EMC), aby zapewnić bezpieczne współistnienie z innymi urządzeniami elektrycznymi.

Kluczowe komponenty w budowie maszyn elektrycznych i ich rola

Każda maszyna elektryczna, niezależnie od jej typu i przeznaczenia, składa się z fundamentalnych elementów, które współpracując ze sobą, umożliwiają realizację jej funkcji. Zrozumienie roli poszczególnych komponentów jest kluczowe dla zrozumienia działania całego urządzenia. Podstawowymi częściami większości maszyn elektrycznych są stojan i wirnik, które stanowią serce ich konstrukcji.

Stojan, będący nieruchomą częścią maszyny, zazwyczaj zawiera uzwojenia, które po podłączeniu do źródła zasilania generują pole magnetyczne. W przypadku silników elektrycznych, pole to jest obrotowe, podczas gdy w generatorach indukuje ono napięcie w uzwojeniach wirnika. Stojan jest zazwyczaj wykonany z żelaza lub stali elektrotechnicznej, aby zapewnić dobre przewodnictwo magnetyczne i zminimalizować straty energii.

Wirnik, czyli obracająca się część maszyny, jest umieszczony wewnątrz stojana. Może on posiadać własne uzwojenia, magnesy trwałe lub klatkę wirnika, w zależności od typu maszyny. W silnikach elektrycznych, wirnik reaguje na obrotowe pole magnetyczne stojana, co prowadzi do jego ruchu obrotowego. W generatorach, wirnik jest napędzany zewnętrzną siłą mechaniczną, a jego obrót indukuje napięcie w uzwojeniach stojana.

Kolejnym ważnym elementem jest układ magnetyczny, który tworzy ścieżkę dla pola magnetycznego. Składa się on zazwyczaj z rdzeni wykonanych z materiałów ferromagnetycznych, które skupiają linie pola magnetycznego i kierują je tam, gdzie są najbardziej potrzebne. Dobór odpowiedniego materiału i kształtu rdzenia ma kluczowe znaczenie dla efektywności maszyny.

Istotną rolę odgrywa również izolacja elektryczna, która zapobiega przepływowi prądu między poszczególnymi elementami uzwojenia oraz między uzwojeniem a obudową. Stosuje się różnorodne materiały izolacyjne, takie jak lakiery, taśmy, papier czy tworzywa sztuczne, których właściwości muszą być dostosowane do napięcia pracy, temperatury i warunków środowiskowych.

Nie można zapomnieć o łożyskach, które umożliwiają płynny obrót wirnika, minimalizując tarcie. Mogą to być łożyska ślizgowe lub toczne, a ich wybór zależy od prędkości obrotowej, obciążeń i wymagań dotyczących trwałości. Dodatkowo, obudowa maszyny chroni jej wewnętrzne elementy przed uszkodzeniami mechanicznymi i czynnikami zewnętrznymi, a także zapewnia bezpieczeństwo użytkowania.

Różnorodność typów maszyn elektrycznych stosowanych w praktyce

Świat maszyn elektrycznych jest niezwykle zróżnicowany, a poszczególne typy urządzeń są projektowane z myślą o konkretnych zastosowaniach i wymaganiach. Podstawowy podział można oprzeć na zasadzie konwersji energii – maszyny prądu stałego (DC) i maszyny prądu przemiennego (AC). W obrębie tych kategorii znajduje się wiele podtypów, każdy z unikalnymi cechami konstrukcyjnymi i charakterystykami pracy.

Maszyny prądu stałego, choć obecnie coraz częściej wypierane przez rozwiązania AC, nadal znajdują zastosowanie w specyficznych aplikacjach, gdzie wymagana jest precyzyjna regulacja prędkości lub praca z akumulatorów. Zaliczają się do nich silniki szeregowe, bocznikowe, złożone oraz silniki z magnesami trwałymi. Ich budowa charakteryzuje się obecnością komutatora, który odgrywa kluczową rolę w przełączaniu kierunku prądu w uzwojeniach wirnika.

Maszyny prądu przemiennego są zdecydowanie bardziej popularne i obejmują szeroką gamę urządzeń. Do najważniejszych należą silniki indukcyjne, znane również jako silniki asynchroniczne, które stanowią trzon większości zastosowań przemysłowych i domowych. Wśród nich wyróżniamy silniki klatkowe, najprostsze i najtańsze w budowie, oraz silniki pierścieniowe, które dzięki możliwości regulacji oporu w obwodzie wirnika, oferują lepsze możliwości regulacji prędkości i momentu rozruchowego.

Innym ważnym typem maszyn AC są silniki synchroniczne, które obracają się z prędkością synchroniczną, determinowaną przez częstotliwość zasilania i liczbę par biegunów. Znajdują one zastosowanie tam, gdzie wymagana jest stała prędkość obrotowa lub gdzie maszyna może pełnić funkcję kompensatora mocy biernej. Wśród nich znajdują się silniki z wzbudzeniem zewnętrznym, silniki z magnesami trwałymi (PMSM) oraz reluktancyjne.

Generatory prądu przemiennego, czyli alternatory, są kluczowymi elementami systemów elektroenergetycznych, od dużych elektrowni po małe agregaty prądotwórcze. Ich konstrukcja jest ściśle powiązana z budową silników synchronicznych. Istnieją również generatory indukcyjne, często wykorzystywane jako samowzbudne źródła energii, na przykład w turbinach wiatrowych.

Oprócz podstawowych silników i generatorów, istnieje wiele specjalistycznych maszyn elektrycznych, takich jak serwomotory, które charakteryzują się wysoką dynamiką i precyzją sterowania, czy silniki krokowe, wykorzystywane w automatyce i robotyce do precyzyjnego pozycjonowania. Każdy z tych typów maszyn wymaga unikalnego podejścia do projektowania i produkcji, uwzględniającego specyficzne wymagania aplikacji.

Procesy produkcyjne maszyn elektrycznych od projektu do wykonania

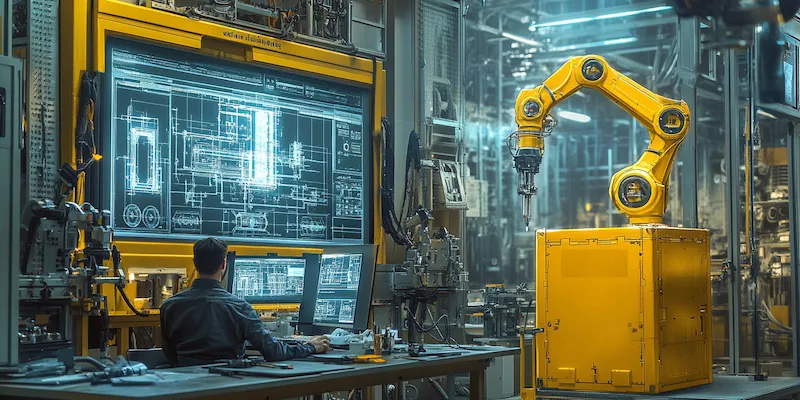

Produkcja maszyn elektrycznych to złożony proces, który wymaga połączenia precyzyjnej obróbki mechanicznej, zaawansowanych technik montażu i rygorystycznej kontroli jakości. Rozpoczyna się on od etapu projektowania, gdzie inżynierowie tworzą szczegółowe plany i modele 3D komponentów. Następnie, te projekty są przekazywane do działu produkcji, który odpowiada za ich realizację.

Pierwszym etapem fizycznej produkcji jest zazwyczaj wytwarzanie elementów mechanicznych, takich jak wały, obudowy, wirniki czy stojana. Wykorzystuje się do tego różnorodne techniki obróbki skrawaniem, prasowania, odlewania czy spawania. Kluczowe jest zapewnienie wysokiej precyzji wymiarowej i jakości powierzchni, co ma wpływ na parametry pracy maszyny i jej trwałość.

Równolegle odbywa się produkcja uzwojeń. Proces ten polega na nawijaniu drutu emaliowanego na odpowiednie rdzenie lub formy. W zależności od typu maszyny i skali produkcji, stosuje się metody ręczne, półautomatyczne lub w pełni zautomatyzowane linie produkcyjne. Po nawinięciu, uzwojenia są impregnowane specjalnymi lakierami izolacyjnymi, które zapewniają ochronę przed wilgociącią, zanieczyszczeniami i uszkodzeniami mechanicznymi, a także poprawiają właściwości izolacyjne.

Kolejnym etapem jest montaż poszczególnych komponentów. Zaczyna się od osadzenia rdzeni stojanów i wirników, następnie montuje się uzwojenia, a na końcu układa się wał i instaluje łożyska. Proces ten wymaga dużej precyzji, aby zapewnić prawidłowe centrowanie wirnika w stojanie i minimalne luzy. W przypadku maszyn z magnesami trwałymi, istotne jest ich precyzyjne rozmieszczenie i mocowanie.

Po zmontowaniu podstawowych elementów, następuje podłączenie przewodów, montaż skrzynki zaciskowej i instalacja dodatkowych elementów, takich jak wentylatory chłodzące czy czujniki temperatury. Następnie maszyna jest poddawana testom funkcjonalnym i pomiarowym. Sprawdza się jej parametry elektryczne, takie jak rezystancja uzwojeń, indukcyjność, prąd jałowy, a także parametry mechaniczne, jak moment obrotowy, prędkość obrotowa i poziom wibracji.

Każda maszyna przechodzi przez proces kontroli jakości, który obejmuje wizualną inspekcję, pomiary parametrów elektrycznych i mechanicznych oraz testy obciążeniowe. Dopiero po pomyślnym przejściu wszystkich etapów kontroli, maszyna jest gotowa do wysyłki do klienta. Wiele firm stosuje również systemy zarządzania jakością, takie jak ISO 9001, aby zapewnić powtarzalność i wysoką jakość produkcji.

Nowoczesne innowacje w budowie maszyn elektrycznych dla przyszłości

Dziedzina budowy maszyn elektrycznych nieustannie ewoluuje, napędzana dążeniem do zwiększenia wydajności, zmniejszenia rozmiarów, poprawy niezawodności i redukcji wpływu na środowisko. Inżynierowie stale poszukują nowych rozwiązań i technologii, które pozwolą tworzyć jeszcze lepsze i bardziej zaawansowane urządzenia. Jednym z kluczowych kierunków rozwoju jest miniaturyzacja i zwiększenie gęstości mocy.

Dzięki postępowi w materiałoznawstwie, możliwe jest stosowanie nowych, bardziej wydajnych materiałów magnetycznych, które pozwalają na konstruowanie mniejszych i lżejszych rdzeni. Zastosowanie magnesów trwałych wykonanych z neodymu czy samarowo-kobaltowych pozwala na uzyskanie silniejszych pól magnetycznych przy mniejszych rozmiarach, co jest szczególnie istotne w przypadku silników do pojazdów elektrycznych i dronów.

Postęp w technologiach produkcji, takich jak druk 3D, otwiera nowe możliwości w tworzeniu niestandardowych kształtów komponentów i optymalizacji ich geometrii. Umożliwia to tworzenie bardziej skomplikowanych struktur, które mogą poprawić przepływ powietrza w systemach chłodzenia lub zoptymalizować ścieżki pola magnetycznego.

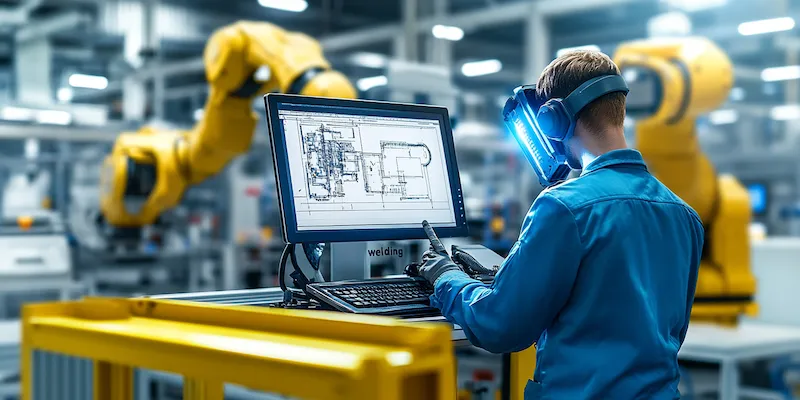

Coraz większą rolę odgrywa integracja elektroniki mocy i systemów sterowania bezpośrednio w strukturze maszyny. Pozwala to na bardziej precyzyjne zarządzanie pracą silnika, optymalizację zużycia energii i implementację zaawansowanych funkcji diagnostycznych. Takie zintegrowane rozwiązania, często określane jako „inteligentne maszyny”, stają się standardem w wielu nowoczesnych aplikacjach.

Kwestia zrównoważonego rozwoju i efektywności energetycznej jest priorytetem. Projektanci skupiają się na minimalizacji strat energii na wszystkich etapach pracy maszyny, co przekłada się na niższe rachunki za prąd i mniejszy ślad węglowy. Rozwijane są również technologie związane z recyklingiem i ponownym wykorzystaniem materiałów używanych do produkcji maszyn elektrycznych, co wpisuje się w ideę gospodarki obiegu zamkniętego.

Przyszłość budowy maszyn elektrycznych rysuje się w jasnych barwach, z potencjałem do dalszych przełomów w dziedzinach takich jak elektromobilność, odnawialne źródła energii, robotyka i automatyka przemysłowa. Ciągłe inwestycje w badania i rozwój gwarantują, że te kluczowe dla postępu technologicznego urządzenia będą nadal ewoluować, dostarczając coraz bardziej innowacyjnych i efektywnych rozwiązań.

„`