Budowa maszyn to proces, który wymaga staranności oraz precyzyjnego planowania. Kluczowym etapem jest analiza potrzeb…

Budowa maszyn to dziedzina inżynierii, która zajmuje się projektowaniem, wytwarzaniem oraz eksploatacją różnorodnych urządzeń mechanicznych. W procesie projektowania maszyn kluczowe jest zrozumienie podstawowych zasad, które wpływają na ich funkcjonalność oraz efektywność. Pierwszym krokiem w budowie maszyny jest określenie jej przeznaczenia oraz wymagań technicznych, które muszą być spełnione. Następnie inżynierowie muszą zwrócić uwagę na dobór odpowiednich materiałów, które będą miały wpływ na trwałość i niezawodność konstrukcji. Ważnym aspektem jest także analiza obciążeń, którym maszyna będzie poddawana w trakcie pracy. W tym celu stosuje się różnorodne metody obliczeniowe, które pozwalają na przewidzenie zachowania się materiałów pod wpływem sił. Kolejnym istotnym elementem jest ergonomia, która ma na celu zapewnienie komfortu użytkowania maszyny. Projektanci muszą również uwzględnić aspekty związane z bezpieczeństwem, aby zminimalizować ryzyko wypadków podczas eksploatacji.

Jakie są etapy projektowania maszyn w praktyce

Projektowanie maszyn to złożony proces, który można podzielić na kilka kluczowych etapów. Pierwszym z nich jest faza koncepcyjna, podczas której inżynierowie zbierają informacje dotyczące potrzeb użytkowników oraz specyfikacji technicznych. Na tym etapie powstają pierwsze szkice oraz pomysły na konstrukcję maszyny. Następnie następuje faza analizy, w której przeprowadza się szczegółowe obliczenia oraz symulacje komputerowe mające na celu ocenę wydajności i efektywności proponowanych rozwiązań. Po zakończeniu analizy przystępuje się do fazy projektowania szczegółowego, gdzie tworzone są dokładne rysunki techniczne oraz modele 3D maszyny. W tym momencie inżynierowie wybierają konkretne materiały oraz technologie produkcji, co ma kluczowe znaczenie dla późniejszego wytwarzania urządzenia. Kolejnym etapem jest prototypowanie, podczas którego powstaje pierwszy egzemplarz maszyny. Prototyp jest testowany w różnych warunkach, co pozwala na wykrycie ewentualnych błędów i niedociągnięć.

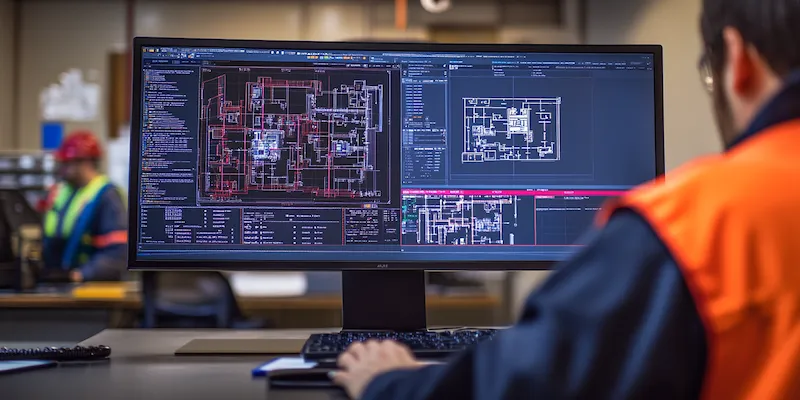

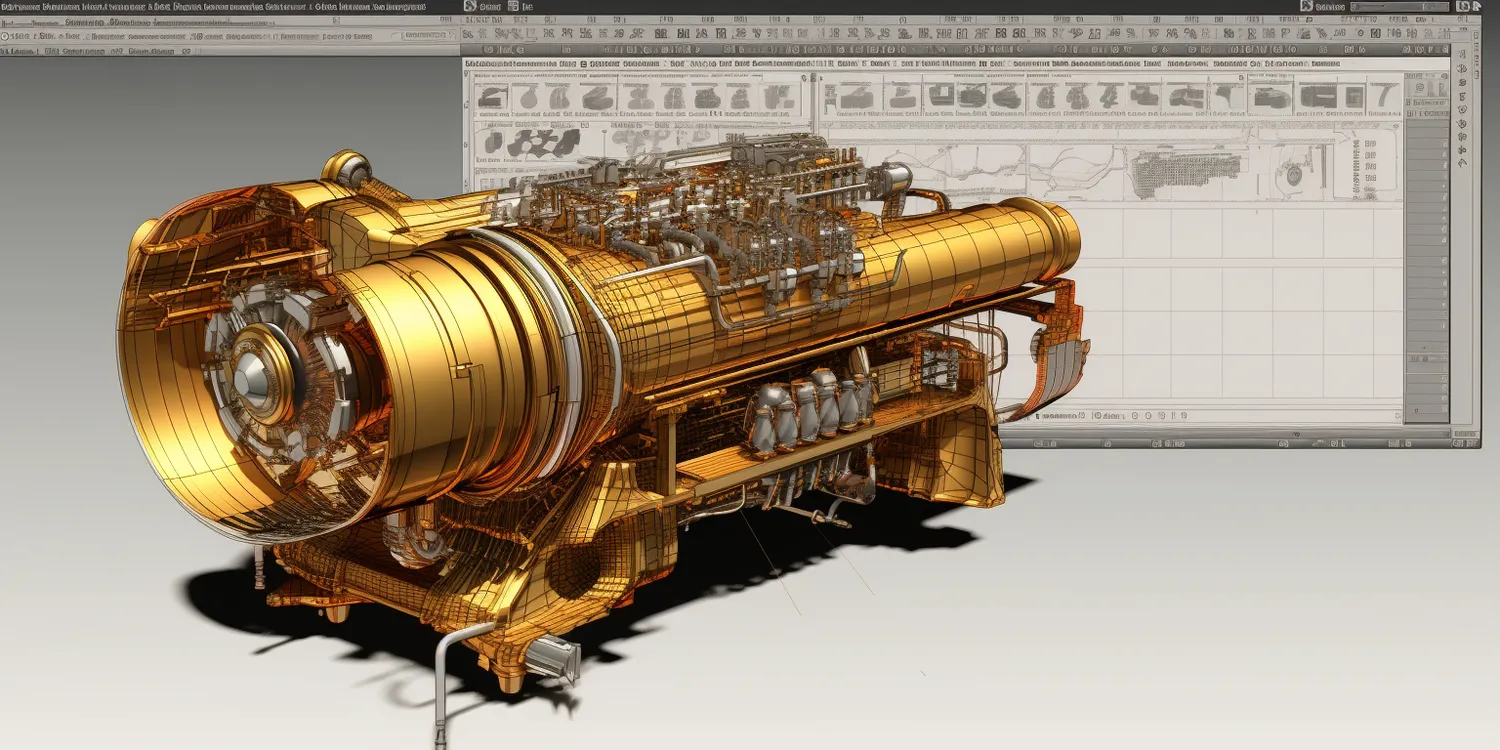

Jakie technologie są wykorzystywane w budowie maszyn

W budowie maszyn wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności i precyzji produkcji. Jedną z najważniejszych technologii jest komputerowe wspomaganie projektowania (CAD), które umożliwia inżynierom tworzenie trójwymiarowych modeli maszyn oraz symulacji ich działania. Dzięki temu można szybko wykrywać błędy i optymalizować konstrukcję przed rozpoczęciem produkcji. Inną istotną technologią jest komputerowe wspomaganie wytwarzania (CAM), które automatyzuje procesy produkcyjne i pozwala na precyzyjne wykonywanie elementów maszyn przy użyciu obrabiarek sterowanych numerycznie. Dodatkowo coraz częściej stosuje się technologie druku 3D, które umożliwiają szybkie prototypowanie oraz produkcję skomplikowanych kształtów bez konieczności tworzenia kosztownych form. W ostatnich latach rośnie również znaczenie technologii sztucznej inteligencji i analizy danych, które pozwalają na monitorowanie pracy maszyn oraz przewidywanie awarii zanim one wystąpią.

Jakie są najważniejsze aspekty ergonomiczne w projektowaniu maszyn

Ergonomia odgrywa kluczową rolę w projektowaniu maszyn, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo użytkowników. Podczas projektowania należy uwzględnić sposób obsługi maszyny oraz jej interfejs użytkownika. Ważne jest, aby wszystkie elementy sterujące były łatwo dostępne i intuicyjne w obsłudze, co minimalizuje ryzyko popełnienia błędów przez operatora. Dobrze zaprojektowana maszyna powinna również uwzględniać różnorodność antropometryczną użytkowników, co oznacza dostosowanie wysokości stanowisk pracy czy rozmieszczenia elementów sterujących do różnych sylwetek ludzi. Kolejnym aspektem ergonomii jest redukcja obciążeń fizycznych związanych z pracą przy maszynie; należy dążyć do minimalizacji konieczności wykonywania niezdrowych ruchów czy dźwigania ciężkich elementów. Warto również zwrócić uwagę na hałas generowany przez maszyny oraz jego wpływ na zdrowie pracowników; odpowiednie tłumienie dźwięków czy zastosowanie osłon może znacznie poprawić komfort pracy.

Jakie są najczęstsze błędy w projektowaniu maszyn

Projektowanie maszyn to skomplikowany proces, w którym łatwo popełnić błędy mogące prowadzić do poważnych konsekwencji. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań funkcjonalnych maszyny. Inżynierowie często zapominają o dokładnym zrozumieniu potrzeb użytkowników, co skutkuje stworzeniem urządzenia, które nie spełnia oczekiwań. Kolejnym problemem jest niedoszacowanie obciążeń, którym maszyna będzie poddawana w trakcie pracy. Zbyt optymistyczne założenia dotyczące wytrzymałości materiałów mogą prowadzić do awarii i uszkodzeń. Warto również zwrócić uwagę na kwestie związane z ergonomią; zaniedbanie tego aspektu może skutkować nie tylko dyskomfortem użytkowników, ale także zwiększonym ryzykiem wypadków. Dodatkowo, brak odpowiednich testów prototypów przed rozpoczęciem produkcji seryjnej to kolejny powszechny błąd, który może prowadzić do kosztownych poprawek i reklamacji. Wreszcie, nieodpowiednie dokumentowanie procesu projektowania i brak komunikacji między członkami zespołu mogą prowadzić do chaosu i nieporozumień, co negatywnie wpływa na jakość finalnego produktu.

Jakie są nowoczesne metody analizy w projektowaniu maszyn

W dzisiejszych czasach inżynierowie korzystają z zaawansowanych metod analizy w procesie projektowania maszyn, co pozwala na znaczne zwiększenie efektywności oraz bezpieczeństwa konstrukcji. Jedną z najpopularniejszych metod jest analiza elementów skończonych (FEM), która umożliwia symulację zachowania się materiałów pod wpływem różnych obciążeń. Dzięki tej technice inżynierowie mogą przewidzieć, jak maszyna będzie reagować na siły działające na nią w rzeczywistych warunkach pracy. Inną istotną metodą jest analiza dynamiczna, która pozwala na badanie ruchu elementów maszyny oraz ich interakcji ze sobą. Wykorzystanie symulacji komputerowych umożliwia także przeprowadzenie testów wirtualnych, co znacząco przyspiesza proces projektowania i pozwala na szybsze wykrywanie potencjalnych problemów. Dodatkowo, coraz częściej stosuje się metody optymalizacji, które pomagają znaleźć najlepsze rozwiązania konstrukcyjne przy minimalnych kosztach produkcji.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas budowy maszyn. Inżynierowie muszą przestrzegać rygorystycznych norm i przepisów dotyczących bezpieczeństwa, aby zminimalizować ryzyko wypadków oraz zagrożeń dla zdrowia użytkowników. Kluczowym elementem jest analiza ryzyka, która polega na identyfikacji potencjalnych zagrożeń związanych z eksploatacją maszyny oraz ocenie ich wpływu na bezpieczeństwo. Na podstawie tej analizy można wprowadzić odpowiednie środki zaradcze, takie jak zastosowanie osłon czy systemów zabezpieczeń. Ważnym aspektem jest również szkolenie operatorów maszyn; pracownicy powinni być odpowiednio przygotowani do obsługi urządzeń oraz znać zasady bezpieczeństwa obowiązujące w miejscu pracy. Dodatkowo, regularne przeglądy techniczne oraz konserwacja maszyn są niezbędne do zapewnienia ich sprawności i bezpieczeństwa użytkowania. Warto również zwrócić uwagę na ergonomię stanowisk pracy; dobrze zaprojektowane miejsca pracy mogą znacząco wpłynąć na komfort operatorów oraz zmniejszyć ryzyko wystąpienia urazów związanych z długotrwałym użytkowaniem maszyn.

Jakie są przyszłe trendy w projektowaniu maszyn

Przyszłość projektowania maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z głównych trendów jest automatyzacja procesów produkcyjnych; coraz więcej firm inwestuje w roboty przemysłowe oraz systemy automatyki, co pozwala na zwiększenie wydajności i redukcję kosztów produkcji. W kontekście automatyzacji warto również wspomnieć o zastosowaniu sztucznej inteligencji i uczenia maszynowego do analizy danych oraz optymalizacji procesów; te technologie mogą znacząco poprawić jakość produktów oraz przyspieszyć czas reakcji na zmieniające się potrzeby rynku. Kolejnym istotnym trendem jest rozwój technologii druku 3D, która umożliwia szybkie prototypowanie oraz produkcję skomplikowanych elementów bez konieczności tworzenia form. Dzięki temu inżynierowie mogą szybko testować nowe pomysły i wdrażać innowacyjne rozwiązania. Dodatkowo rośnie znaczenie zrównoważonego rozwoju; firmy coraz częściej poszukują ekologicznych materiałów oraz energooszczędnych technologii, co ma pozytywny wpływ na środowisko naturalne.

Jakie umiejętności są potrzebne do pracy w budowie maszyn

Aby skutecznie pracować w dziedzinie budowy maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowa jest znajomość zasad mechaniki oraz materiałoznawstwa; inżynierowie muszą rozumieć właściwości różnych materiałów oraz ich zachowanie pod wpływem obciążeń. Umiejętność posługiwania się narzędziami komputerowymi do projektowania (CAD) i symulacji (FEM) jest równie istotna; znajomość tych programów pozwala na efektywne tworzenie modeli 3D oraz przeprowadzanie analiz konstrukcyjnych. Dodatkowo ważna jest umiejętność pracy zespołowej; projektanci często współpracują z innymi specjalistami, takimi jak elektronicy czy programiści, dlatego zdolność do komunikacji i współpracy jest niezbędna. Kreatywność i zdolność do rozwiązywania problemów to kolejne istotne cechy; inżynierowie muszą być w stanie myśleć nieszablonowo i znajdować innowacyjne rozwiązania dla skomplikowanych wyzwań projektowych.