Projektowanie maszyn to złożony proces, który wymaga starannego planowania oraz przemyślenia wielu aspektów technicznych i…

Projektowanie i budowa maszyn to proces złożony, wymagający interdyscyplinarnego podejścia i głębokiego zrozumienia potrzeb klienta oraz specyfiki branży. W dzisiejszych czasach, gdy innowacyjność i efektywność są na wagę złota, tworzenie nowoczesnych rozwiązań maszynowych staje się nie tylko wyzwaniem technicznym, ale także strategicznym. Odpowiednie zaplanowanie każdego etapu, od koncepcji po wdrożenie, jest kluczowe dla sukcesu projektu. Maszyny, które powstają, muszą być nie tylko wydajne i niezawodne, ale także bezpieczne, ergonomiczne i przyjazne dla środowiska.

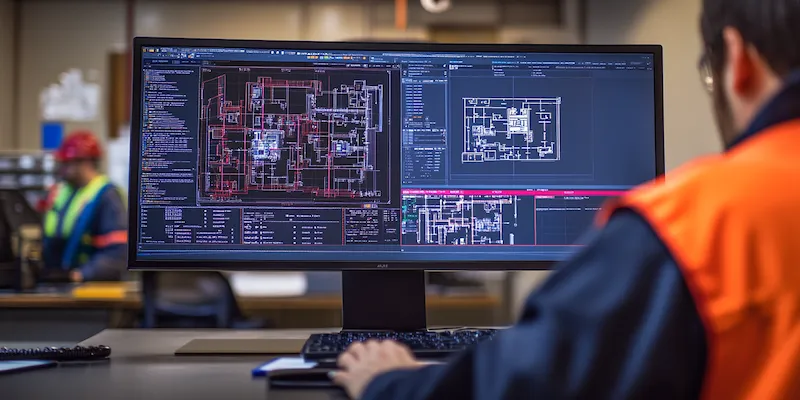

Współczesne projektowanie maszyn opiera się na zaawansowanych narzędziach CAD/CAM/CAE, które pozwalają na precyzyjne modelowanie 3D, symulacje wytrzymałościowe, analizy przepływów oraz optymalizację procesów produkcyjnych. Dzięki nim można przewidzieć potencjalne problemy jeszcze przed rozpoczęciem fizycznej budowy, co znacząco redukuje ryzyko błędów i kosztów. Inżynierowie muszą brać pod uwagę nie tylko funkcjonalność maszyny, ale także jej przyszłe utrzymanie, dostępność części zamiennych oraz możliwość modernizacji. Kluczowe jest również uwzględnienie aspektów związanych z ergonomią pracy operatora oraz bezpieczeństwem użytkowania.

Proces budowy wymaga ścisłej współpracy między działami projektowym, produkcyjnym i kontroli jakości. Wdrożenie nowoczesnych technologii, takich jak druk 3D, automatyzacja procesów montażowych czy zaawansowane systemy sterowania, pozwala na tworzenie coraz bardziej skomplikowanych i precyzyjnych konstrukcji. Ważne jest również stosowanie odpowiednich materiałów, które zapewnią wytrzymałość, lekkość i odporność na warunki pracy. Wybór technologii spawania, obróbki skrawaniem czy formowania plastycznego ma bezpośredni wpływ na jakość finalnego produktu i jego żywotność. Cały proces musi być dokumentowany zgodnie z najwyższymi standardami branżowymi.

Innowacyjne podejścia w projektowaniu i budowie maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych ewoluuje w kierunku rozwiązań inteligentnych i zautomatyzowanych, które wpisują się w koncepcję Przemysłu 4.0. Nacisk kładziony jest na tworzenie maszyn zdolnych do samodzielnej diagnostyki, uczenia się i adaptacji do zmieniających się warunków produkcyjnych. Integracja systemów sensorycznych, sztucznej inteligencji oraz komunikacji między maszynami (M2M) pozwala na optymalizację procesów w czasie rzeczywistym, minimalizację przestojów i zwiększenie elastyczności produkcji. Tworzone maszyny stają się integralną częścią szerszego ekosystemu fabrycznego.

Kluczowym elementem tych innowacji jest tzw. cyfrowy bliźniak (digital twin) – wirtualna replika fizycznej maszyny, która jest stale aktualizowana danymi z rzeczywistego urządzenia. Pozwala to na monitorowanie jego stanu, symulowanie różnych scenariuszy pracy, testowanie zmian konfiguracyjnych oraz przewidywanie potencjalnych awarii. Dzięki cyfrowemu bliźniakowi inżynierowie mogą optymalizować parametry pracy maszyny, co przekłada się na zwiększenie jej wydajności i obniżenie zużycia energii. Jest to nieocenione narzędzie do ciągłego doskonalenia.

Budowa takich zaawansowanych maszyn wymaga nie tylko dostępu do najnowszych technologii, ale także wysoko wykwalifikowanej kadry inżynierskiej. Specjaliści muszą posiadać wiedzę z zakresu mechaniki, elektroniki, informatyki, a także analizy danych i sztucznej inteligencji. Proces ten obejmuje również staranny dobór komponentów, które muszą spełniać rygorystyczne normy jakościowe i niezawodnościowe. Wdrażane są zaawansowane systemy sterowania PLC, roboty współpracujące (coboty) oraz systemy wizyjne, które zapewniają precyzję i powtarzalność operacji. Cały proces produkcyjny podlega ścisłej kontroli jakości.

Efektywne zarządzanie projektem w kontekście projektowania i budowy maszy

Ważnym aspektem jest również efektywna komunikacja między wszystkimi interesariuszami projektu – od zespołu projektowego, przez dział produkcji, aż po klienta końcowego. Regularne spotkania, raporty i wymiana informacji zapewniają, że wszyscy są na bieżąco z postępami i ewentualnymi wyzwaniami. Stosowanie nowoczesnych narzędzi do zarządzania projektami, takich jak oprogramowanie do śledzenia zadań, zarządzania dokumentacją czy komunikacji zespołowej, znacząco usprawnia ten proces. Zapewnia to przejrzystość i kontrolę nad całym przedsięwzięciem.

Zarządzanie ryzykiem polega na identyfikacji potencjalnych zagrożeń, które mogą wpłynąć na realizację projektu, ocenie ich prawdopodobieństwa i potencjalnego wpływu, a następnie opracowaniu strategii zapobiegawczych lub minimalizujących ich skutki. Może to dotyczyć problemów technicznych, opóźnień w dostawach komponentów, zmian w wymaganiach klienta czy kwestii budżetowych. Proaktywne podejście do zarządzania ryzykiem pozwala uniknąć kosztownych niespodzianek i zapewnić płynny przebieg projektu. Zastosowanie zasad metodyki Agile może być również pomocne w projektach o dużej zmienności.

Wyzwania związane z projektowaniem i budową maszy specjalistycznych

Projektowanie i budowa maszyn specjalistycznych często wiąże się z unikalnymi wyzwaniami, które wymagają niestandardowych rozwiązań i głębokiej wiedzy technicznej. Maszyny takie są tworzone do konkretnych, często bardzo specyficznych zastosowań, co oznacza, że nie istnieją gotowe schematy ani komponenty. Inżynierowie muszą analizować procesy, które mają być realizowane przez maszynę, i projektować ją od podstaw, uwzględniając wszystkie niuanse i wymagania. To często praca na styku różnych dziedzin inżynierii, od mechaniki precyzyjnej, przez pneumatykę i hydraulikę, po zaawansowaną automatykę i robotykę.

Kolejnym wyzwaniem jest zapewnienie niezawodności i bezpieczeństwa maszyn pracujących w ekstremalnych warunkach, na przykład w wysokich temperaturach, pod dużym ciśnieniem, w środowisku chemicznie agresywnym lub w przestrzeni kosmicznej. Wymaga to zastosowania specjalistycznych materiałów, które są odporne na te czynniki, oraz starannego projektowania systemów zabezpieczających. Należy również uwzględnić normy i przepisy, które są specyficzne dla danej branży i regionu. Certyfikacja maszyn specjalistycznych może być skomplikowanym i czasochłonnym procesem.

W tym kontekście kluczowe stają się również:

- Dokładna analiza potrzeb klienta i precyzyjne zdefiniowanie wymagań funkcjonalnych i niefunkcjonalnych maszyny.

- Wybór optymalnych technologii wykonawczych i materiałów, które zapewnią wymagane parametry pracy i trwałość.

- Integracja zaawansowanych systemów sterowania, które umożliwią precyzyjne działanie maszyny i jej adaptację do zmiennych warunków.

- Przeprowadzenie kompleksowych testów i prób, które potwierdzą zgodność maszyny z założeniami projektowymi i normami bezpieczeństwa.

- Zapewnienie serwisu i wsparcia technicznego po wdrożeniu maszyny, w tym dostępności części zamiennych i możliwości modernizacji.

Proces projektowania i budowy maszyn specjalistycznych jest często iteracyjny, wymagający ciągłych konsultacji z klientem i wprowadzania modyfikacji w miarę postępów prac. Sukces zależy od połączenia kreatywności inżynierskiej, dogłębnej wiedzy technicznej i umiejętności zarządzania złożonymi projektami.

Zastosowanie nowoczesnych technologii w projektowaniu i budowie maszy

Współczesne projektowanie i budowa maszyn coraz śmielej wykorzystują najnowsze osiągnięcia technologiczne, które rewolucjonizują tradycyjne podejście do tworzenia innowacyjnych rozwiązań. Narzędzia do modelowania 3D, takie jak SolidWorks, Inventor czy CATIA, stały się standardem, umożliwiając tworzenie precyzyjnych modeli przestrzennych, które można następnie poddać szczegółowym analizom wytrzymałościowym (FEA) i symulacjom kinematycznym. Pozwala to na wczesne wykrywanie potencjalnych problemów konstrukcyjnych i optymalizację projektu przed fizycznym wykonaniem prototypu.

Druk 3D, znany również jako wytwarzanie addytywne, otwiera nowe możliwości w tworzeniu złożonych geometrii, które byłyby trudne lub niemożliwe do uzyskania tradycyjnymi metodami. Pozwala to na szybkie prototypowanie, produkcję niestandardowych części zamiennych czy nawet tworzenie elementów maszyn o zoptymalizowanej strukturze, co przekłada się na zmniejszenie masy i poprawę wytrzymałości. Technologie takie jak selektywne spiekanie proszków (SLS) czy stereolitografia (SLA) pozwalają na pracę z różnorodnymi materiałami, od tworzyw sztucznych po metale.

Kluczowe dla nowoczesnych maszyn są również zaawansowane systemy sterowania i automatyzacji. Wprowadzenie sterowników PLC (Programmable Logic Controller), systemów SCADA (Supervisory Control And Data Acquisition) oraz robotów przemysłowych i współpracujących (cobotów) pozwala na zwiększenie precyzji, powtarzalności i wydajności procesów produkcyjnych. Integracja tych systemów z czujnikami i analizą danych umożliwia tworzenie maszyn inteligentnych, zdolnych do samodzielnej optymalizacji pracy i komunikacji z innymi urządzeniami w sieci fabrycznej (IoT – Internet of Things). To wszystko składa się na koncepcję Przemysłu 4.0.

Znaczenie bezpieczeństwa i ergonomii w projektowaniu i budowie maszy

Projektowanie i budowa maszyn, niezależnie od ich przeznaczenia, musi priorytetowo traktować kwestie bezpieczeństwa użytkowników oraz ergonomii pracy. Przepisy prawne, takie jak dyrektywy Unii Europejskiej dotyczące maszyn, narzucają rygorystyczne wymogi, które muszą być spełnione, aby maszyna mogła być dopuszczona do obrotu. Obejmuje to analizę ryzyka na każdym etapie projektowania i produkcji, a następnie wdrożenie odpowiednich środków zaradczych, takich jak osłony, bariery ochronne, systemy awaryjnego zatrzymania czy czujniki bezpieczeństwa. Celem jest minimalizacja ryzyka wypadków i urazów.

Ergonomia odgrywa równie ważną rolę. Dobrze zaprojektowana maszyna powinna być intuicyjna w obsłudze, a jej interfejs użytkownika (HMI) powinien być przejrzysty i łatwy do zrozumienia. Elementy sterujące powinny być umieszczone w zasięgu operatora, bez konieczności nadmiernego wysiłku czy przyjmowania niewygodnych pozycji. Projektowanie z myślą o ergonomii zmniejsza ryzyko zmęczenia, błędów wynikających z niewłaściwej obsługi oraz długoterminowych schorzeń układu mięśniowo-szkieletowego u pracowników. Wpływa to pozytywnie na komfort pracy i ogólną efektywność.

W procesie uwzględniania bezpieczeństwa i ergonomii często stosuje się następujące praktyki:

- Przeprowadzanie szczegółowej analizy ryzyka zgodnie z normami zharmonizowanymi, np. PN-EN ISO 12100.

- Implementacja systemów sterowania zapewniających bezpieczeństwo (Safety Integrity Level – SIL), zgodnie z normami np. PN-EN 62061.

- Projektowanie intuicyjnych interfejsów użytkownika, uwzględniających zasady dobrej praktyki HMI.

- Dobór odpowiednich materiałów wykończeniowych, które są odporne na zużycie i łatwe do czyszczenia.

- Testowanie ergonomii i bezpieczeństwa z udziałem potencjalnych użytkowników, aby zebrać cenne informacje zwrotne.

Dbałość o te aspekty nie tylko zwiększa bezpieczeństwo i komfort pracy, ale także wpływa na postrzeganie marki producenta jako odpowiedzialnego i dbającego o swoich klientów. Jest to inwestycja, która zwraca się w postaci mniejszej liczby wypadków, wyższej produktywności i zadowolenia pracowników.

Optymalizacja procesów w projektowaniu i budowie maszy z wykorzystaniem OCP przewoźnika

Projektowanie i budowa maszyn to procesy, które mogą znacząco zyskać na efektywności dzięki zastosowaniu odpowiednich narzędzi i strategii, w tym optymalizacji logistyki przewozowej. W kontekście OCP przewoźnika, czyli Optymalizacji Centrum Przeładunkowego, kluczowe staje się zapewnienie płynnego i terminowego dostarczania komponentów niezbędnych do produkcji maszyn, a także bezpiecznego i efektywnego transportu gotowych urządzeń do klienta. Sprawne zarządzanie łańcuchem dostaw jest integralną częścią całego procesu budowy.

Optymalizacja centrów przeładunkowych pozwala na konsolidację przesyłek, zmniejszenie liczby kursów transportowych oraz redukcję kosztów związanych z magazynowaniem i transportem. W praktyce oznacza to, że dostawcy komponentów mogą efektywniej planować wysyłki do zakładu produkcyjnego, a producent maszyn może lepiej zarządzać zapasami i harmonogramem produkcji. Wykorzystanie nowoczesnych systemów zarządzania transportem (TMS) pozwala na śledzenie przesyłek w czasie rzeczywistym i szybkie reagowanie na ewentualne zakłócenia, co jest niezwykle ważne w przypadku projektów o napiętych harmonogramach.

W przypadku transportu gotowych maszyn, które często są wielkogabarytowe i wymagają specjalistycznego sprzętu, kluczowe jest wybranie przewoźnika dysponującego odpowiednimi zasobami i doświadczeniem. OCP przewoźnika może również obejmować planowanie tras transportowych w sposób minimalizujący czas przejazdu i ryzyko uszkodzeń, a także zapewnienie niezbędnych pozwoleń i ubezpieczeń. Skuteczna współpraca z partnerami logistycznymi, oparta na jasnych zasadach i wzajemnym zaufaniu, jest nieodzowna dla terminowego i bezpiecznego dostarczenia finalnego produktu.