Budowa maszyn przemysłowych na zamówienie to proces, który wymaga starannego planowania oraz realizacji. Kluczowym etapem…

Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Przede wszystkim, każda maszyna musi być zaprojektowana w taki sposób, aby spełniała określone funkcje w procesie produkcyjnym. W tym kontekście istotne jest zrozumienie, jakie komponenty są niezbędne do prawidłowego działania maszyny. Elementy takie jak silniki, przekładnie, systemy hydrauliczne oraz elektroniczne układy sterowania odgrywają fundamentalną rolę w zapewnieniu efektywności i niezawodności maszyn. Warto również zwrócić uwagę na materiały, z których wykonane są poszczególne części. Muszą one charakteryzować się odpowiednią wytrzymałością oraz odpornością na różne czynniki zewnętrzne, takie jak temperatura czy korozja. Dodatkowo, ergonomia i łatwość obsługi to aspekty, które powinny być brane pod uwagę podczas projektowania maszyn produkcyjnych.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

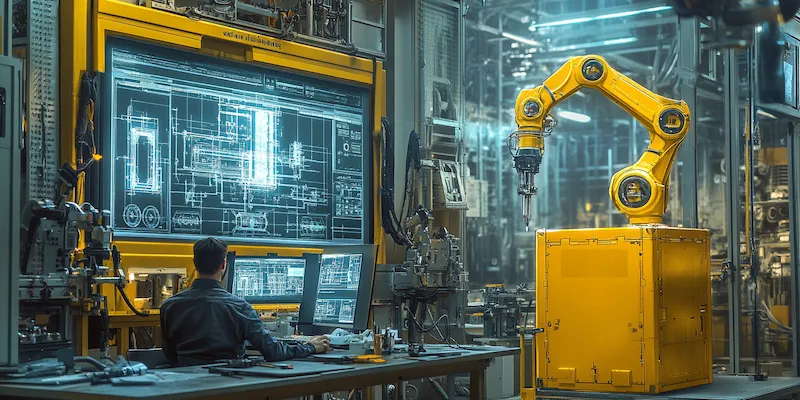

W dzisiejszych czasach budowa maszyn produkcyjnych opiera się na zastosowaniu nowoczesnych technologii, które znacząco zwiększają efektywność i precyzję procesów produkcyjnych. Jednym z najważniejszych trendów jest automatyzacja, która pozwala na zminimalizowanie udziału człowieka w operacjach produkcyjnych. Dzięki zastosowaniu robotów przemysłowych oraz systemów automatycznego sterowania możliwe jest osiągnięcie wyższej wydajności oraz redukcji błędów ludzkich. Kolejnym istotnym aspektem jest wykorzystanie technologii informacyjnej i komunikacyjnej, która umożliwia zbieranie danych w czasie rzeczywistym oraz ich analizę. To pozwala na optymalizację procesów oraz szybsze podejmowanie decyzji. W kontekście materiałów warto wspomnieć o coraz częściej stosowanych kompozytach oraz materiałach inteligentnych, które charakteryzują się wyjątkowymi właściwościami mechanicznymi i chemicznymi.

Jakie są najczęstsze wyzwania w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpływać na cały proces projektowania i realizacji. Jednym z głównych problemów jest konieczność dostosowania się do dynamicznie zmieniających się potrzeb rynku oraz oczekiwań klientów. Firmy muszą być elastyczne i gotowe do wprowadzania innowacji, co często wymaga znacznych inwestycji w badania i rozwój. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów oraz materiałów używanych do budowy maszyn. Niskiej jakości elementy mogą prowadzić do awarii i przestojów w produkcji, co generuje dodatkowe koszty dla przedsiębiorstwa. Również kwestie związane z bezpieczeństwem pracy są niezwykle istotne; maszyny muszą spełniać rygorystyczne normy dotyczące ochrony zdrowia i życia pracowników.

Jakie są przyszłe kierunki rozwoju w budowie maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się obiecująco dzięki ciągłemu rozwojowi technologii oraz rosnącemu zainteresowaniu zrównoważonym rozwojem. W nadchodzących latach można spodziewać się większego nacisku na automatyzację procesów oraz wykorzystanie sztucznej inteligencji do optymalizacji działań produkcyjnych. Maszyny będą coraz bardziej autonomiczne i zdolne do samodzielnego podejmowania decyzji na podstawie analizy danych. Również rozwój Internetu Rzeczy (IoT) przyczyni się do lepszej komunikacji między maszynami a systemami zarządzania produkcją, co umożliwi bardziej efektywne monitorowanie i kontrolowanie procesów. W kontekście ekologii można zauważyć rosnącą tendencję do projektowania maszyn przyjaznych dla środowiska; producenci będą starać się ograniczać zużycie energii oraz minimalizować odpady powstające podczas procesu produkcji.

Jakie są kluczowe aspekty projektowania maszyn produkcyjnych

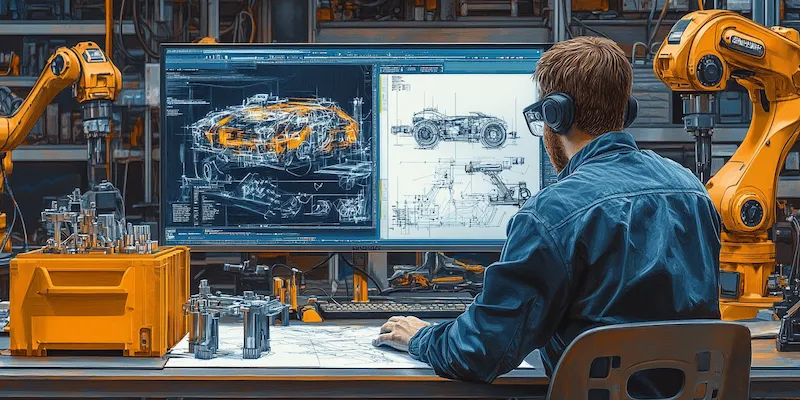

Projektowanie maszyn produkcyjnych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich efektywność oraz niezawodność w działaniu. Przede wszystkim, istotne jest zrozumienie specyfikacji technicznych, które określają wymagania dotyczące wydajności, dokładności oraz bezpieczeństwa maszyny. W tym kontekście inżynierowie muszą współpracować z zespołami zajmującymi się badaniami rynku oraz analizą potrzeb klientów, aby stworzyć produkt, który będzie odpowiadał na aktualne wyzwania branży. Kolejnym ważnym aspektem jest ergonomia; projektanci powinni dążyć do tego, aby maszyny były łatwe w obsłudze i nie stwarzały zagrożeń dla operatorów. Warto również zwrócić uwagę na cykl życia produktu; maszyny powinny być zaprojektowane tak, aby można je było łatwo modernizować i serwisować. Oprócz tego, analiza kosztów produkcji oraz potencjalnych zysków jest kluczowa dla podejmowania decyzji o inwestycjach w nowe technologie czy rozwiązania.

Jakie są najważniejsze trendy w budowie maszyn produkcyjnych

W ostatnich latach można zaobserwować kilka istotnych trendów w budowie maszyn produkcyjnych, które mają znaczący wpływ na przyszłość przemysłu. Jednym z nich jest rosnąca automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Wprowadzenie robotów przemysłowych oraz systemów automatycznego sterowania stało się standardem w wielu zakładach produkcyjnych. Kolejnym ważnym trendem jest zastosowanie technologii cyfrowych, takich jak sztuczna inteligencja czy analiza danych, które umożliwiają lepsze monitorowanie procesów oraz szybsze podejmowanie decyzji. Dzięki tym technologiom możliwe jest również przewidywanie awarii maszyn i planowanie działań serwisowych jeszcze przed wystąpieniem problemu. Również rozwój Internetu Rzeczy (IoT) przyczynia się do większej integracji maszyn z systemami zarządzania produkcją, co pozwala na bieżące śledzenie wydajności i optymalizację procesów.

Jakie są metody testowania maszyn produkcyjnych przed wdrożeniem

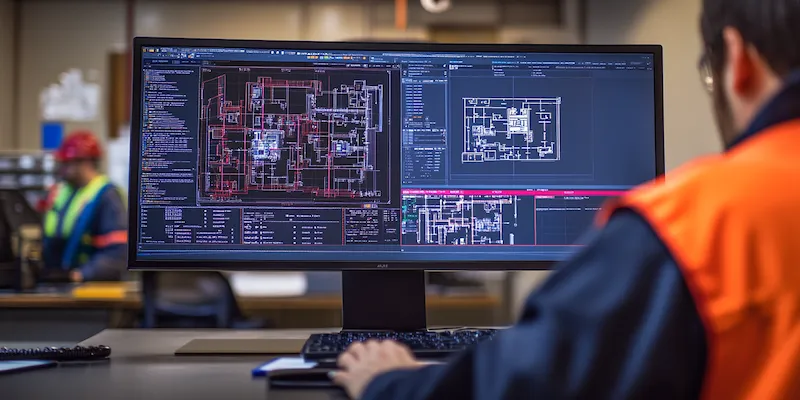

Testowanie maszyn produkcyjnych przed ich wdrożeniem do użytku jest kluczowym etapem w procesie budowy i projektowania. Istnieje wiele metod testowania, które pozwalają ocenić wydajność oraz niezawodność urządzeń. Jedną z najczęściej stosowanych metod jest testowanie prototypów, które polega na budowie modelu maszyny i przeprowadzeniu na nim różnych prób operacyjnych. Dzięki temu inżynierowie mogą wykryć ewentualne błędy konstrukcyjne oraz ocenić funkcjonalność poszczególnych komponentów. Inną popularną metodą jest symulacja komputerowa, która pozwala na analizę zachowania maszyny w różnych warunkach pracy bez konieczności fizycznego jej budowania. Symulacje te mogą pomóc w identyfikacji potencjalnych problemów oraz optymalizacji projektu przed rozpoczęciem produkcji seryjnej. Dodatkowo, testy wydajnościowe są niezbędne do oceny efektywności energetycznej oraz jakości produktów wytwarzanych przez maszyny.

Jakie są koszty związane z budową maszyn produkcyjnych

Koszty związane z budową maszyn produkcyjnych mogą być znaczne i różnią się w zależności od wielu czynników. Przede wszystkim należy uwzględnić koszty materiałów użytych do produkcji komponentów maszyny; wysokiej jakości materiały mogą znacząco podnieść całkowity koszt projektu. Dodatkowo, koszty pracy inżynierów oraz techników zajmujących się projektowaniem i montażem również mają duże znaczenie. Warto również pamiętać o kosztach związanych z badaniami i rozwojem; inwestycje w innowacyjne technologie mogą przynieść korzyści w postaci zwiększonej efektywności produkcji w przyszłości. Koszty związane z testowaniem prototypów oraz certyfikacją produktów również powinny być brane pod uwagę podczas planowania budżetu projektu. Ostatecznie, przedsiębiorstwa muszą także uwzględnić koszty eksploatacji maszyn po ich wdrożeniu; regularne serwisowanie oraz konserwacja są niezbędne do zapewnienia długotrwałej efektywności urządzeń.

Jakie umiejętności są potrzebne do pracy przy budowie maszyn produkcyjnych

Praca przy budowie maszyn produkcyjnych wymaga szerokiego zakresu umiejętności oraz wiedzy technicznej. Inżynierowie zajmujący się projektowaniem muszą posiadać solidne podstawy w dziedzinie mechaniki oraz elektroniki; znajomość zasad działania różnych komponentów jest kluczowa dla tworzenia efektywnych rozwiązań technologicznych. Również umiejętności programistyczne stają się coraz bardziej istotne, szczególnie w kontekście automatyzacji i zastosowania sztucznej inteligencji w procesach produkcyjnych. Ponadto, zdolność do analizy danych oraz umiejętność korzystania z nowoczesnych narzędzi inżynieryjnych są niezbędne do optymalizacji projektów i monitorowania wydajności maszyn. Pracownicy zajmujący się montażem muszą być dobrze zaznajomieni z procedurami bezpieczeństwa oraz zasadami obsługi narzędzi i urządzeń wykorzystywanych podczas pracy.

Jakie są różnice między różnymi typami maszyn produkcyjnych

Różnorodność typów maszyn produkcyjnych sprawia, że każda z nich ma swoje unikalne cechy oraz zastosowania w różnych branżach przemysłowych. Na przykład maszyny CNC (Computer Numerical Control) charakteryzują się wysoką precyzją obróbki materiałów i są powszechnie stosowane w przemyśle metalowym oraz tworzyw sztucznych. Z kolei maszyny montażowe służą do łączenia różnych komponentów w gotowe produkty i często wykorzystują roboty do automatyzacji tego procesu. Maszyny pakujące natomiast skupiają się na końcowym etapie produkcji; ich zadaniem jest pakowanie gotowych wyrobów w odpowiednie opakowania przed wysyłką do klientów. Warto również wspomnieć o prasach hydraulicznych czy pneumatycznych, które znajdują zastosowanie w formowaniu materiałów poprzez ich zgniatanie lub kształtowanie pod wpływem ciśnienia.