Budowa maszyn to dziedzina inżynierii, która zajmuje się projektowaniem, wytwarzaniem oraz eksploatacją różnorodnych urządzeń mechanicznych.…

Budowa maszyn i zaawansowane projektowanie to złożony proces, który wymaga precyzji, wiedzy technicznej i strategicznego planowania. Od początkowej koncepcji po finalną produkcję, każdy etap odgrywa kluczową rolę w zapewnieniu funkcjonalności, wydajności i bezpieczeństwa maszyny. Zrozumienie tych etapów jest fundamentalne dla inżynierów, techników oraz przedsiębiorców pragnących wprowadzić na rynek innowacyjne rozwiązania mechaniczne. Proces ten często rozpoczyna się od szczegółowej analizy potrzeb klienta oraz wymagań rynku, co stanowi podstawę do dalszych prac projektowych.

Kolejnym krokiem jest stworzenie wstępnych koncepcji i szkiców, które wizualizują potencjalne rozwiązania. Na tym etapie kluczowe jest uwzględnienie zarówno aspektów technicznych, jak i ekonomicznych, takich jak koszty produkcji, dostępność materiałów oraz potencjalna rentowność. W miarę postępu prac, koncepcje ewoluują w szczegółowe projekty techniczne, obejmujące rysunki wykonawcze, specyfikacje materiałowe oraz dokumentację techniczną. To właśnie na tym etapie podejmowane są kluczowe decyzje dotyczące wyboru komponentów, geometrii części oraz sposobu ich montażu.

Nieodłącznym elementem budowy maszyn projektowanie jest również symulacja i analiza, która pozwala na weryfikację poprawności projektu przed rozpoczęciem kosztownej produkcji. Wykorzystanie nowoczesnych narzędzi do analizy metodą elementów skończonych (MES) czy dynamiki płynów (CFD) umożliwia przewidywanie zachowania maszyny w różnych warunkach pracy, identyfikację potencjalnych słabych punktów i optymalizację parametrów. Dopiero po pomyślnej weryfikacji i ewentualnych poprawkach następuje etap prototypowania i testowania.

Budowa prototypu pozwala na fizyczne sprawdzenie działania maszyny i wychwycenie problemów, które mogły zostać pominięte w fazie symulacji. Testy obejmują różnorodne scenariusze, od obciążeń wytrzymałościowych po testy funkcjonalne, mające na celu potwierdzenie zgodności z założeniami projektowymi i specyfikacją techniczną. Po fazie prototypowania i udanych testach, projekt przechodzi do etapu produkcji seryjnej, gdzie nacisk kładzie się na optymalizację procesów wytwórczych, kontrolę jakości oraz zapewnienie powtarzalności. Dbałość o każdy z tych elementów gwarantuje sukces w dziedzinie budowy maszyn projektowanie.

Rola inżynierii mechanicznej w zaawansowanym projektowaniu maszyn

Inżynieria mechaniczna stanowi trzon całego procesu budowy maszyn projektowanie, dostarczając fundamentalnej wiedzy i narzędzi niezbędnych do tworzenia innowacyjnych i funkcjonalnych rozwiązań. Specjaliści w tej dziedzinie odpowiadają za analizę sił, momentów i naprężeń działających na poszczególne elementy konstrukcyjne, co pozwala na dobór odpowiednich materiałów i wymiarów. Precyzyjne obliczenia wytrzymałościowe i zmęczeniowe są kluczowe dla zapewnienia długowieczności i niezawodności projektowanych urządzeń. Bez gruntownego zrozumienia zasad mechaniki, termodynamiki i mechaniki płynów, stworzenie nawet najprostszej maszyny byłoby niemożliwe.

Kolejnym ważnym aspektem inżynierii mechanicznej jest projektowanie układów napędowych i sterujących. Obejmuje to dobór odpowiednich silników, przekładni, pomp, zaworów oraz systemów sterowania, które zapewnią płynne i efektywne działanie maszyny. Inżynierowie muszą uwzględnić takie czynniki jak wymagana moc, prędkość obrotowa, moment obrotowy, a także precyzję ruchu i szybkość reakcji. Optymalne dobranie tych elementów ma bezpośredni wpływ na wydajność energetyczną i ogólną efektywność maszyny.

Nie można również zapomnieć o projektowaniu ergonomii i bezpieczeństwa. Maszyny muszą być nie tylko efektywne, ale także bezpieczne dla operatorów i otoczenia. Inżynierowie mechanicy współpracują z projektantami przemysłowymi, aby zapewnić intuicyjną obsługę, minimalizację ryzyka wypadków oraz zgodność z obowiązującymi normami i dyrektywami bezpieczeństwa. Analiza potencjalnych zagrożeń i wdrożenie odpowiednich zabezpieczeń to integralna część odpowiedzialnego procesu budowy maszyn projektowanie.

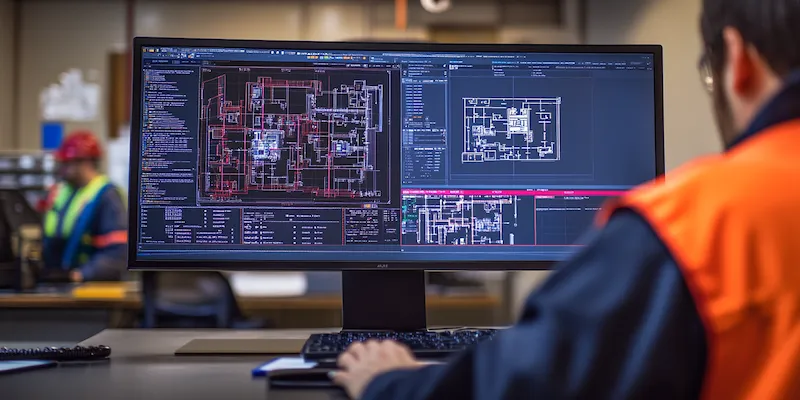

Współczesna inżynieria mechaniczna coraz częściej wykorzystuje zaawansowane techniki modelowania i symulacji komputerowej. Oprogramowanie CAD (Computer-Aided Design) umożliwia tworzenie precyzyjnych modeli 3D, a narzędzia CAE (Computer-Aided Engineering), takie jak wspomniana wcześniej analiza MES, pozwalają na wirtualne testowanie wytrzymałości, sztywności i innych parametrów konstrukcji. Ta synergia między wiedzą teoretyczną a zaawansowanymi narzędziami cyfrowymi rewolucjonizuje podejście do budowy maszyn projektowanie, przyspieszając proces rozwoju i obniżając koszty.

Wykorzystanie nowoczesnych technologii w budowie maszyn projektowanie

W dynamicznie rozwijającej się dziedzinie budowy maszyn projektowanie, kluczowe znaczenie ma adaptacja i integracja najnowszych technologii. Nowoczesne narzędzia cyfrowe, takie jak oprogramowanie do projektowania wspomaganego komputerowo (CAD), pozwalają na tworzenie niezwykle precyzyjnych modeli 3D, które stanowią podstawę do dalszych analiz i produkcji. Integracja z systemami PDM (Product Data Management) i PLM (Product Lifecycle Management) zapewnia uporządkowany przepływ informacji na każdym etapie cyklu życia produktu, od koncepcji po serwisowanie.

Zaawansowane analizy inżynierskie, w tym metoda elementów skończonych (MES) i symulacje dynamiki płynów (CFD), umożliwiają przewidywanie zachowania projektowanej maszyny w realistycznych warunkach pracy. Pozwala to na optymalizację konstrukcji pod kątem wytrzymałości, sztywności, przepływu ciepła czy aerodynamiki, jeszcze przed wykonaniem fizycznego prototypu. Ta wirtualna walidacja znacząco skraca czas potrzebny na rozwój produktu i redukuje koszty związane z kosztownymi iteracjami prototypów.

Druk 3D, czyli wytwarzanie przyrostowe, otwiera nowe możliwości w zakresie tworzenia złożonych geometrycznie komponentów, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Pozwala to na szybkie prototypowanie, tworzenie niestandardowych części zamiennych, a nawet produkcję finalnych elementów maszyn wykonanych z zaawansowanych materiałów. Ta technologia znacząco przyspiesza proces iteracji projektowej i umożliwia tworzenie bardziej zoptymalizowanych i lekkich konstrukcji.

Kolejnym trendem jest integracja systemów sterowania i automatyki. Nowoczesne maszyny coraz częściej wyposażane są w zaawansowane sterowniki PLC (Programmable Logic Controller), systemy wizyjne, roboty współpracujące (coboty) oraz rozwiązania z zakresu Internetu Rzeczy (IoT). Pozwala to na zwiększenie autonomii maszyn, zdalne monitorowanie ich stanu, predykcyjne utrzymanie ruchu oraz integrację z szerszymi systemami produkcyjnymi, takimi jak systemy MES czy ERP. Rozwój sztucznej inteligencji (AI) i uczenia maszynowego (ML) zaczyna odgrywać coraz większą rolę w optymalizacji procesów produkcyjnych i diagnostyce maszyn.

Optymalizacja procesów produkcyjnych dla efektywnej budowy maszyn

Efektywna budowa maszyn projektowanie nie kończy się na stworzeniu dopracowanego projektu technicznego. Równie istotne jest zoptymalizowanie procesów produkcyjnych, które bezpośrednio wpływają na koszty, czas realizacji i jakość finalnego produktu. Kluczowym elementem jest tutaj szczegółowe planowanie produkcji, obejmujące harmonogramowanie prac, alokację zasobów i zarządzanie łańcuchem dostaw. Minimalizacja przestojów i optymalne wykorzystanie dostępnych mocy produkcyjnych to priorytety dla każdej firmy działającej w tej branży.

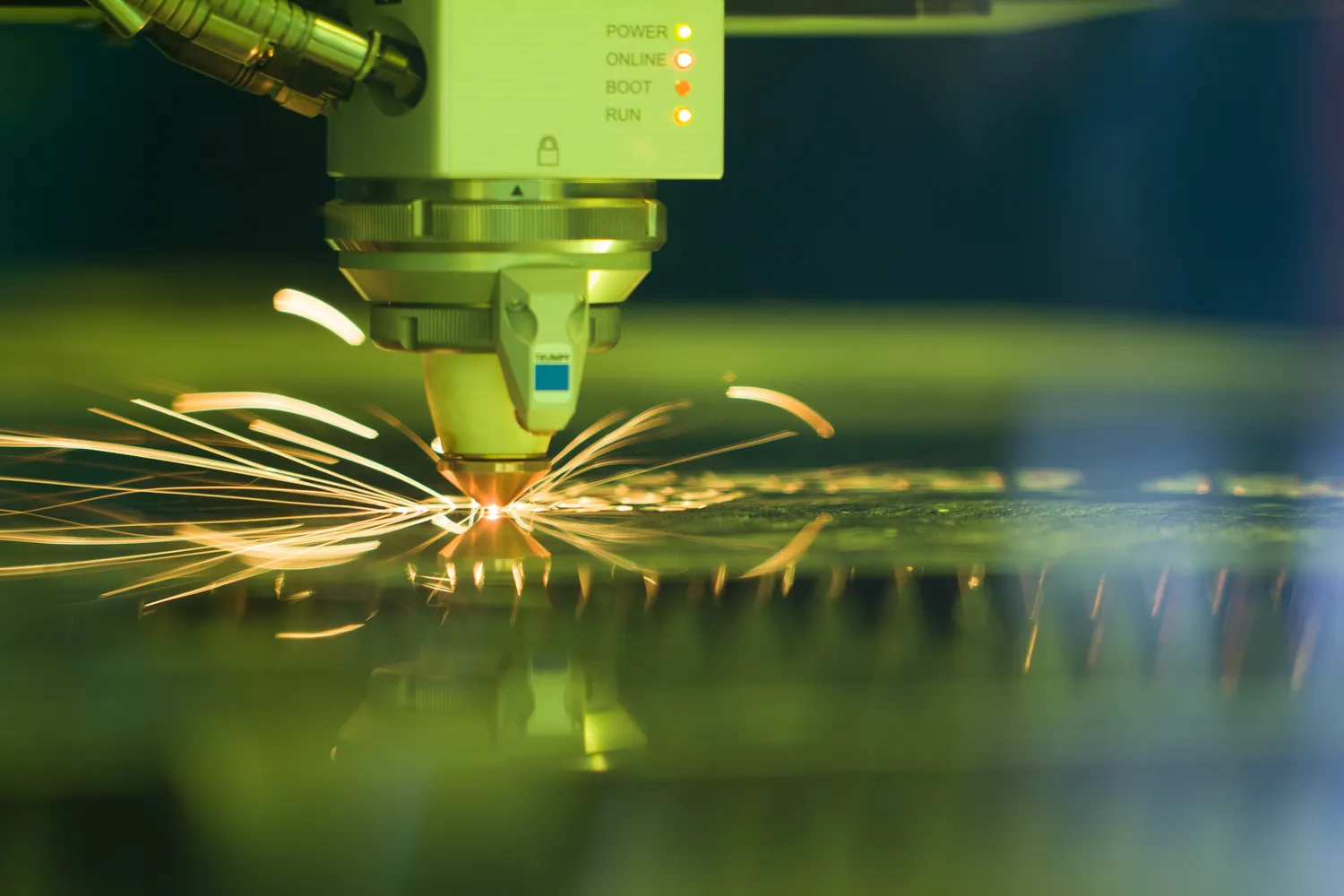

Wybór odpowiednich technologii wytwarzania jest fundamentem optymalizacji. Wykorzystanie nowoczesnych obrabiarek CNC (Computer Numerical Control), które charakteryzują się wysoką precyzją i powtarzalnością, pozwala na produkcję złożonych komponentów z minimalnymi tolerancjami. Techniki takie jak obróbka skrawaniem, elektrodrążenie, cięcie laserowe czy formowanie wtryskowe są dobierane w zależności od specyfiki części, materiału i wymagań jakościowych. Wdrażanie systemów automatyzacji, w tym robotów przemysłowych, znacząco zwiększa wydajność i bezpieczeństwo pracy.

Kontrola jakości na każdym etapie produkcji jest nieodzowna. Obejmuje ona zarówno inspekcję przychodzących materiałów i komponentów, jak i weryfikację wymiarową i funkcjonalną produkowanych części oraz finalnych zespołów. Nowoczesne metody kontroli, takie jak pomiary współrzędnościowe (CMM), skanowanie 3D czy badania nieniszczące, pozwalają na wykrycie nawet najmniejszych wad. Systemy zarządzania jakością, takie jak ISO 9001, zapewniają spójność i powtarzalność procesów, budując zaufanie klientów.

Lean manufacturing, czyli filozofia odchudzonego zarządzania, stanowi kolejny ważny element optymalizacji. Koncentruje się ona na eliminacji marnotrawstwa we wszystkich jego formach – nadprodukcji, zbędnego transportu, zapasów, defektów czy nadmiernego ruchu pracowników. Wdrażanie zasad takich jak „just-in-time” (JIT) czy ciągłe doskonalenie (kaizen) prowadzi do zwiększenia efektywności, skrócenia czasu realizacji zamówień i obniżenia kosztów produkcji. Zoptymalizowane procesy produkcyjne są kluczowym czynnikiem sukcesu w konkurencyjnym świecie budowy maszyn projektowanie.

Zapewnienie bezpieczeństwa i zgodności z normami w projektowaniu maszyn

Bezpieczeństwo użytkowników i otoczenia stanowi absolutny priorytet w procesie budowy maszyn projektowanie. Niezależnie od stopnia skomplikowania urządzenia, jego projekt musi być zgodny z obowiązującymi przepisami prawnymi, dyrektywami Unii Europejskiej oraz normami technicznymi. Zaniedbanie tego aspektu może prowadzić nie tylko do wypadków i poważnych konsekwencji prawnych, ale także do utraty reputacji firmy i zaufania klientów. Kluczowe jest zrozumienie, że bezpieczeństwo nie jest dodatkiem, lecz integralną częścią projektu od samego początku.

Dyrektywa maszynowa 2006/42/WE jest podstawowym aktem prawnym regulującym wymagania bezpieczeństwa dla maszyn wprowadzanych na rynek europejski. Określa ona kluczowe wymagania, które maszyna musi spełniać, aby mogła zostać dopuszczona do obrotu. Obejmuje to m.in. ocenę ryzyka, projektowanie bezpiecznych rozwiązań konstrukcyjnych, stosowanie odpowiednich środków ochrony zbiorowej i indywidualnej, a także dostarczenie kompletnej i zrozumiałe instrukcji obsługi.

Kluczowym etapem w zapewnieniu bezpieczeństwa jest przeprowadzenie szczegółowej analizy ryzyka. Polega ona na identyfikacji wszystkich potencjalnych zagrożeń związanych z użytkowaniem maszyny, ocenie prawdopodobieństwa ich wystąpienia oraz stopnia potencjalnych szkód. Na podstawie wyników analizy ryzyka projektanci podejmują decyzje dotyczące wdrożenia odpowiednich środków zaradczych, które mają na celu eliminację lub minimalizację zidentyfikowanych zagrożeń. Może to obejmować zastosowanie osłon, barier bezpieczeństwa, systemów blokad, przycisków bezpieczeństwa czy czujników.

Po zakończeniu projektu i przed wprowadzeniem maszyny na rynek, konieczne jest przeprowadzenie procedury oceny zgodności. W zależności od rodzaju i stopnia ryzyka związanego z maszyną, może ona wymagać zaangażowania jednostki notyfikowanej. Pozytywny wynik oceny zgodności pozwala na wystawienie przez producenta deklaracji zgodności WE i naniesienie na maszynę oznakowania CE. To symbolizuje, że produkt spełnia wszystkie wymagania zasadnicze dyrektyw unijnych. Dbałość o bezpieczeństwo i zgodność z normami jest nie tylko obowiązkiem prawnym, ale także świadectwem profesjonalizmu i odpowiedzialności w branży budowy maszyn projektowanie.

Znaczenie współpracy między działami w procesie budowy maszyn

Skuteczna budowa maszyn projektowanie to wynik synergii i ścisłej współpracy pomiędzy różnymi działami w organizacji. Proces ten nie jest domeną wyłącznie inżynierów konstruktorów; wymaga zaangażowania wielu specjalistów, których wiedza i doświadczenie wzajemnie się uzupełniają. Brak płynnej komunikacji i koordynacji między zespołami może prowadzić do opóźnień, błędów projektowych, zwiększonych kosztów i ostatecznie do niezadowolenia klienta. Dlatego budowanie kultury współpracy jest kluczowe dla sukcesu.

Dział badawczo-rozwojowy (R&D) często inicjuje proces, identyfikując nowe potrzeby rynkowe lub technologie, które mogą zostać wykorzystane do stworzenia innowacyjnych maszyn. Dział projektowo-konstrukcyjny, wykorzystując dane z R&D, tworzy szczegółowe projekty techniczne, biorąc pod uwagę wymagania funkcjonalne, wytrzymałościowe i bezpieczeństwa. Kluczowa jest tutaj ścisła współpraca z działem produkcji już na etapie projektowania, aby upewnić się, że projekt jest wykonalny i optymalny pod kątem kosztów i technologii wytwarzania.

Dział produkcji odgrywa nieocenioną rolę w przekształcaniu projektu w fizyczny produkt. Ich wiedza na temat procesów wytwórczych, dostępnych narzędzi i maszyn, a także możliwości technologicznych jest niezbędna do zapewnienia, że projekt jest realistyczny i efektywny w realizacji. Wczesne konsultacje z produkcją mogą pozwolić na uniknięcie kosztownych zmian projektowych na późniejszych etapach. Współpraca z działem zakupów jest również istotna, aby zapewnić terminowe dostawy wysokiej jakości komponentów od sprawdzonych dostawców.

Dział kontroli jakości odpowiada za weryfikację zgodności produktu z założeniami projektowymi i normami. Ich praca musi być ściśle zintegrowana z procesami produkcyjnymi i projektowymi, aby zapewnić, że wszelkie potencjalne problemy są identyfikowane i rozwiązywane na bieżąco. Dział serwisu i wsparcia technicznego dostarcza cennych informacji zwrotnych od klientów dotyczących działania maszyny w rzeczywistych warunkach, co może być wykorzystane do ulepszenia przyszłych projektów. Sprawna komunikacja między tymi działami, często wspierana przez narzędzia do zarządzania projektami i przepływem informacji, jest fundamentem efektywnego procesu budowy maszyn projektowanie.

Wyzwania i przyszłość w dziedzinie budowy maszyn projektowanie

Branża budowy maszyn projektowanie nieustannie mierzy się z nowymi wyzwaniami, które kształtują jej przyszłość. Jednym z kluczowych trendów jest rosnąca potrzeba tworzenia maszyn coraz bardziej inteligentnych i zautomatyzowanych. Integracja sztucznej inteligencji (AI), uczenia maszynowego (ML) oraz Internetu Rzeczy (IoT) pozwala na rozwój maszyn zdolnych do samodzielnego uczenia się, optymalizacji procesów, predykcyjnego utrzymania ruchu oraz zdalnej diagnostyki. Ten rozwój wymaga od inżynierów poszerzenia kompetencji o umiejętności z zakresu programowania, analizy danych i cyberbezpieczeństwa.

Zrównoważony rozwój i ekoprojektowanie stają się coraz ważniejszymi czynnikami. Producenci maszyn są pod presją, aby tworzyć urządzenia o niższym zużyciu energii, wykorzystujące materiały przyjazne dla środowiska i łatwiejsze do recyklingu po zakończeniu cyklu życia. Projektowanie z myślą o efektywności energetycznej i minimalizacji śladu węglowego staje się nie tylko kwestią odpowiedzialności społecznej, ale także przewagi konkurencyjnej. Wymaga to od inżynierów głębszego zrozumienia zasad termodynamiki, materiałoznawstwa i cyklu życia produktu.

Globalizacja i rosnąca konkurencja wymuszają ciągłe poszukiwanie innowacji i optymalizację kosztów. Firmy muszą być w stanie szybko reagować na zmieniające się potrzeby rynku, dostarczając produkty o wysokiej jakości w konkurencyjnych cenach. Skrócenie czasu wprowadzenia produktu na rynek (time-to-market) jest kluczowe, co wymaga efektywnego zarządzania projektami, elastycznych procesów produkcyjnych i wykorzystania zaawansowanych narzędzi do symulacji i prototypowania.

Przyszłość budowy maszyn projektowanie będzie również kształtowana przez rozwój nowych materiałów, takich jak kompozyty czy stopy metali o wysokiej wytrzymałości, które pozwalają na tworzenie lżejszych i bardziej wytrzymałych konstrukcji. Postęp w technikach wytwarzania, w tym druk 3D dla metali i zaawansowane metody obróbki, otwierają nowe możliwości projektowe. Adaptacja do tych zmian technologicznych i ciągłe podnoszenie kwalifikacji przez pracowników są niezbędne, aby sprostać wyzwaniom i wykorzystać szanse, jakie niesie ze sobą dynamiczny rozwój branży.

„`