Budowa maszyn CNC na zamówienie to proces, który wymaga zaawansowanej wiedzy technicznej oraz umiejętności projektowania.…

Budowa maszyn CNC stanowi fundament dla wielu gałęzi przemysłu, od lotnictwa i motoryzacji, po produkcję medyczną i jubilerską. Sterowanie numeryczne komputerowe (CNC) zrewolucjonizowało sposób, w jaki projektujemy i wytwarzamy elementy, wprowadzając bezprecedensową precyzję, powtarzalność i efektywność. Rozumienie złożoności związanych z budową tych zaawansowanych urządzeń jest kluczowe dla firm dążących do optymalizacji swoich procesów produkcyjnych i utrzymania konkurencyjności na rynku. Maszyny CNC nie są jednolitym produktem; ich konstrukcja, funkcjonalność i zastosowanie są ściśle związane z konkretnymi potrzebami produkcyjnymi. Od prostych frezarek, przez zaawansowane tokarki, po specjalistyczne wycinarki laserowe czy elektrodrążarki, każda maszyna jest projektowana z myślą o specyficznych zadaniach.

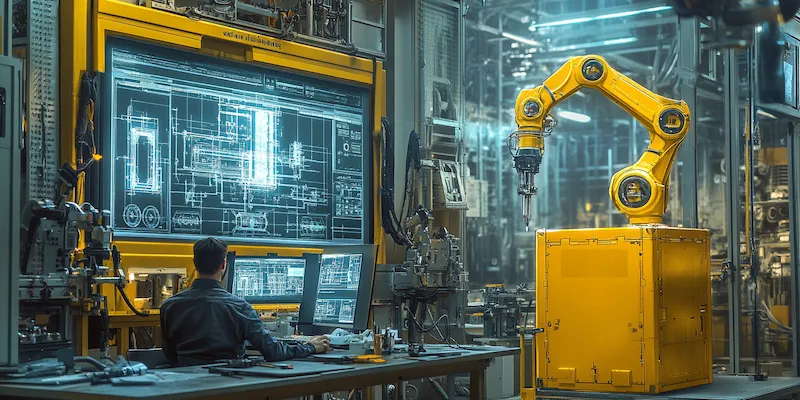

Proces budowy maszyny CNC to wieloetapowe przedsięwzięcie, wymagające interdyscyplinarnej wiedzy z zakresu mechaniki, elektroniki, informatyki i materiałoznawstwa. Począwszy od szczegółowego projektu, poprzez dobór odpowiednich komponentów, aż po precyzyjny montaż i kalibrację, każdy etap ma kluczowe znaczenie dla ostatecznej wydajności i niezawodności urządzenia. Nowoczesne technologie, takie jak druk 3D czy zaawansowane metody obróbki metali, coraz częściej znajdują zastosowanie w procesie tworzenia komponentów maszyn CNC, pozwalając na generowanie złożonych geometrii i optymalizację masy konstrukcji. Inwestycja w odpowiednio zaprojektowaną i wykonaną maszynę CNC to strategiczny krok, który przekłada się na wzrost jakości produktów, skrócenie czasu produkcji i obniżenie kosztów operacyjnych.

Kluczowe dla udanej budowy jest również zrozumienie wymagań przyszłego użytkownika. Czy maszyna ma pracować w trybie seryjnym, produkując tysiące identycznych detali, czy też ma być wykorzystywana do produkcji jednostkowej, wymagającej szybkiego przezbrajania i elastyczności? Odpowiedzi na te pytania determinują wybór architektury maszyny, jej układu napędowego, precyzji osi, a także rodzaju i mocy narzędzi roboczych. Właściwy dobór parametrów technicznych, takich jak posuwy, prędkości obrotowe wrzeciona czy zakresy ruchu osi, jest niezbędny do osiągnięcia optymalnych wyników obróbki dla konkretnych materiałów. Nie można również zapominać o aspekcie bezpieczeństwa, który musi być integralną częścią projektu od samego początku.

Kluczowe komponenty i technologie wykorzystywane w budowie maszyn sterowanych numerycznie

Serce każdej maszyny CNC stanowią jej układ sterowania, który odpowiada za interpretację kodu G i przekształcanie go w precyzyjne ruchy poszczególnych osi. Współczesne sterowniki CNC to zaawansowane systemy komputerowe, często wyposażone w interaktywne panele dotykowe, możliwości zdalnej diagnostyki i integracji z systemami zarządzania produkcją (MES). Dobór odpowiedniego sterownika jest kluczowy, ponieważ wpływa nie tylko na precyzję i dynamikę pracy, ale także na łatwość programowania i obsługi maszyny. Różni producenci oferują sterowniki o zróżnicowanej funkcjonalności, od prostych systemów do podstawowej obróbki, po rozbudowane platformy umożliwiające symultaniczne sterowanie wieloma osiami i zaawansowane funkcje optymalizacyjne.

Fundamentalnym elementem konstrukcji są również układy napędowe, które generują ruch poszczególnych osi. Tradycyjnie wykorzystywano silniki krokowe, jednak obecnie standardem stają się serwonapędy. Silniki serwo oferują znacznie większą dynamikę, precyzję pozycjonowania i możliwość pracy ze zmiennym obciążeniem, co jest nieocenione w dynamicznych operacjach obróbki. Ich działanie jest sprzężone z enkoderami, które dostarczają sterownikowi informacji zwrotnej o aktualnej pozycji narzędzia, umożliwiając korektę błędów i utrzymanie wysokiej dokładności. Wraz z serwonapędami często stosuje się precyzyjne śruby kulowe lub układy zębatek i listew zębatych, które przekładają ruch obrotowy silnika na ruch liniowy osi.

Kolejnym niezwykle ważnym aspektem budowy maszyn CNC jest ich rama i konstrukcja nośna. Musi ona charakteryzować się odpowiednią sztywnością i stabilnością, aby zminimalizować wibracje podczas pracy, które mogłyby negatywnie wpłynąć na jakość obrabianych detali. Do budowy ram najczęściej wykorzystuje się żeliwo, stal spawane lub odlewane konstrukcje, które charakteryzują się wysokimi właściwościami tłumiącymi drgania. W niektórych zastosowaniach, szczególnie tam, gdzie kluczowa jest redukcja masy lub możliwość generowania skomplikowanych kształtów, stosuje się również kompozyty lub konstrukcje spawane z profili aluminiowych. Niezależnie od materiału, kluczowe jest precyzyjne wykonanie wszystkich połączeń i powierzchni prowadnic, co zapewnia płynny i dokładny ruch osi.

- Układ sterowania (sterownik CNC, oprogramowanie sterujące).

- Układy napędowe (serwonapędy, silniki krokowe, przekładnie).

- Elementy ruchu liniowego (prowadnice liniowe, śruby kulowe, listwy zębate).

- Wręto (silnik wrzeciona, system chłodzenia, oprawki narzędziowe).

- Konstrukcja nośna (rama, kolumny, stoły robocze).

- Systemy pomiarowe (enkodery, liniały optyczne).

- Systemy smarowania i chłodzenia.

- Systemy bezpieczeństwa (osłony, czujniki, wyłączniki awaryjne).

Tworzenie projektów i prototypów dla zaawansowanej budowy maszyn CNC

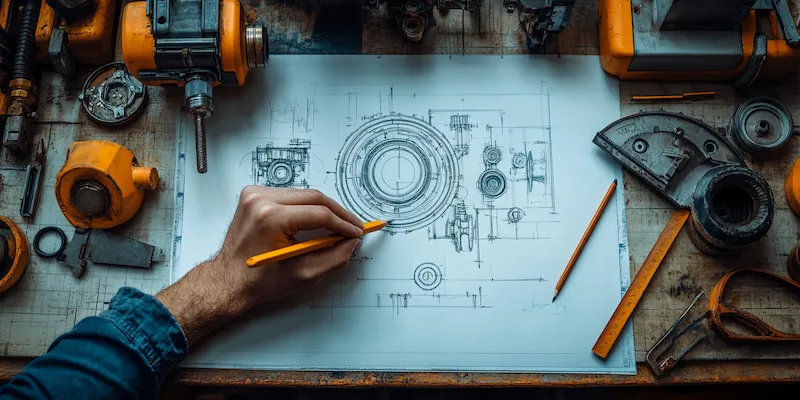

Tworzenie prototypów jest nieodłącznym elementem procesu badawczo-rozwojowego w budowie maszyn CNC. Pozwala ono na weryfikację założeń projektowych w praktyce, identyfikację potencjalnych problemów i optymalizację poszczególnych rozwiązań przed rozpoczęciem produkcji seryjnej. Współczesne techniki, takie jak druk 3D z materiałów metalowych czy polimerowych o wysokiej wytrzymałości, umożliwiają szybkie wytwarzanie złożonych komponentów prototypowych. Pozwala to na testowanie ergonomii elementów sterujących, sprawdzenie działania układów chłodzenia czy analizę drgań w kluczowych punktach konstrukcji. Prototypowanie pozwala również na wczesne wykrycie problemów związanych z integracją poszczególnych podzespołów, takich jak układ sterowania z napędami czy wrzeciono z systemem mocowania narzędzi.

Ważnym aspektem fazy projektowania i prototypowania jest również dobór odpowiednich materiałów. W zależności od przeznaczenia maszyny i jej kluczowych komponentów, stosuje się różne gatunki stali, żeliwa, aluminium, a także zaawansowane tworzywa sztuczne i kompozyty. Analiza właściwości mechanicznych materiałów, takich jak wytrzymałość na rozciąganie, moduł sprężystości, twardość czy odporność na korozję, jest niezbędna do zapewnienia długowieczności i niezawodności maszyny w trudnych warunkach przemysłowych. W przypadku elementów podlegających dużym obciążeniom i tarciu, kluczowe jest zastosowanie materiałów o odpowiedniej twardości i odporności na zużycie, często w połączeniu ze specjalnymi powłokami ochronnymi.

Koszty i czas realizacji projektów budowy maszyn CNC dla przemysłu

Określenie precyzyjnych kosztów i harmonogramu budowy maszyny CNC jest zadaniem złożonym, uzależnionym od wielu czynników. Podstawowe maszyny przeznaczone do prostych operacji, takie jak grawerowanie czy frezowanie niewielkich elementów, mogą być relatywnie niedrogie, szczególnie jeśli są budowane w oparciu o standardowe, dostępne na rynku podzespoły. Ich budowa może zająć od kilku tygodni do kilku miesięcy, w zależności od stopnia skomplikowania projektu i dostępności komponentów. W przypadku takich urządzeń, kluczowe mogą być koszty związane z zakupem sterownika, silników krokowych, prowadnic oraz materiału konstrukcyjnego.

Bardziej zaawansowane maszyny CNC, takie jak wieloosiowe centra obróbcze, maszyny do obróbki skrawaniem z dużą dynamiką, czy specjalistyczne maszyny do cięcia laserowego lub elektrodrążenia, generują znacznie wyższe koszty. Wynika to z konieczności zastosowania droższych i bardziej precyzyjnych komponentów, takich jak wysokiej klasy serwonapędy, precyzyjne wrzeciona o dużych prędkościach obrotowych, zaawansowane systemy pomiarowe (np. liniały optyczne) oraz złożone systemy sterowania. Czas realizacji budowy takich maszyn może sięgać od kilku miesięcy do nawet roku lub dłużej, obejmując fazę szczegółowego projektu, prototypowania, testów i integracji.

Do kluczowych czynników wpływających na kosztorys budowy maszyny CNC zalicza się:

- Koszt zakupu podstawowych komponentów mechanicznych (rama, prowadnice, śruby kulowe).

- Koszt układów napędowych (silniki, serwonapędy, przekładnie).

- Cena systemu sterowania (sterownik, panele operatorskie, oprogramowanie).

- Koszt wrzeciona i jego akcesoriów (oprawki, system chłodzenia).

- Koszty związane z projektowaniem i inżynierią (projektowanie CAD/CAM, analizy FEA).

- Koszty montażu, kalibracji i testowania.

- Potencjalne koszty zakupu licencji na specjalistyczne oprogramowanie.

- Koszt transportu i instalacji u klienta.

Dodatkowo, firmy decydujące się na budowę maszyn CNC na zamówienie, muszą uwzględnić koszty związane z opracowaniem specyfikacji technicznej, nadzorem nad projektem oraz ewentualnymi zmianami w trakcie realizacji. Zrozumienie tych wszystkich elementów pozwala na bardziej realistyczne szacowanie budżetu i czasu potrzebnego na stworzenie optymalnego rozwiązania.

Wybór odpowiedniego dostawcy dla budowy maszyn CNC dopasowanych do potrzeb

Wybór właściwego partnera do budowy maszyny CNC jest decyzją o strategicznym znaczeniu dla każdej firmy produkcyjnej. Rynek oferuje szerokie spektrum dostawców, od dużych, międzynarodowych korporacji produkujących standardowe linie maszyn, po mniejsze, wyspecjalizowane firmy oferujące rozwiązania tworzone na indywidualne zamówienie. Kluczowe jest dopasowanie oferty dostawcy do specyficznych potrzeb przedsiębiorstwa, zarówno pod względem technologicznym, jak i budżetowym. Warto rozważyć firmy, które posiadają udokumentowane doświadczenie w budowie maszyn dla branży, w której działa klient, co gwarantuje zrozumienie specyficznych wymagań procesowych.

Jednym z kluczowych kryteriów wyboru jest zdolność dostawcy do oferowania rozwiązań „szytych na miarę”. Maszyny CNC produkowane masowo często nie spełniają w pełni unikalnych wymagań produkcyjnych, podczas gdy firmy specjalizujące się w budowie niestandardowych urządzeń są w stanie zaprojektować i wykonać maszynę idealnie dopasowaną do potrzeb. Należy zwrócić uwagę na elastyczność dostawcy w kwestii modyfikacji standardowych platform, a także na jego gotowość do implementacji niestandardowych rozwiązań technologicznych. Ważna jest również otwartość na współpracę na etapie definiowania specyfikacji technicznej, co pozwala na optymalne wykorzystanie zasobów i uniknięcie przyszłych problemów.

Niezwykle istotne jest również zapoznanie się z referencjami od dotychczasowych klientów. Pozytywne opinie na temat jakości wykonania, niezawodności maszyn, terminowości dostaw oraz jakości obsługi posprzedażnej są najlepszym potwierdzeniem kompetencji dostawcy. Warto również zwrócić uwagę na wsparcie techniczne oferowane przez producenta, w tym dostępność serwisu, części zamiennych oraz szkoleń dla operatorów i personelu technicznego. Długoterminowa współpraca z solidnym dostawcą, który rozumie specyfikę produkcji klienta, jest gwarancją sprawnego funkcjonowania parku maszynowego i ciągłości produkcji. Zwrócenie uwagi na takie aspekty jak:

- Doświadczenie i specjalizacja dostawcy w danej branży.

- Możliwość oferowania maszyn standardowych i niestandardowych.

- Jakość używanych komponentów i technologii.

- Elastyczność w dostosowaniu projektu do specyficznych potrzeb.

- Potwierdzone referencje i opinie zadowolonych klientów.

- Zakres oferowanego wsparcia technicznego i posprzedażnego.

- Warunki gwarancji i dostępność serwisu.

pozwala na podjęcie świadomej decyzji, która przełoży się na efektywność i rentowność przedsiębiorstwa.

Optymalizacja procesów obróbki dzięki zaawansowanym rozwiązaniom w budowie maszyn CNC

Nowoczesne maszyny CNC, projektowane z myślą o maksymalnej wydajności i precyzji, oferują szereg funkcji pozwalających na znaczącą optymalizację procesów obróbki. Jednym z kluczowych aspektów jest dynamika pracy. Zaawansowane układy napędowe, takie jak wysokiej klasy serwonapędy w połączeniu z lekkimi, sztywnymi konstrukcjami, umożliwiają bardzo szybkie zmiany kierunku ruchu i osiąganie wysokich prędkości posuwów. Przekłada się to bezpośrednio na skrócenie czasu cyklu obróbczego, co jest szczególnie istotne w produkcji seryjnej, gdzie każda oszczędność czasu ma wymierny wpływ na koszty jednostkowe.

Kolejnym elementem optymalizacji jest precyzja sterowania i powtarzalność. Nowoczesne sterowniki CNC, wyposażone w zaawansowane algorytmy kompensacji błędów, potrafią uwzględniać deformacje termiczne maszyny, luzy w układach napędowych czy niedokładności pozycji narzędzia. Dzięki zastosowaniu wysokiej klasy systemów pomiarowych, takich jak liniały optyczne, możliwe jest osiągnięcie tolerancji wymiarowych rzędu mikrometrów, co jest niezbędne przy produkcji precyzyjnych komponentów, np. w przemyśle lotniczym czy medycznym. Powtarzalność procesu obróbczego zapewnia, że wszystkie wytwarzane detale są identyczne, co minimalizuje ryzyko odrzutów i reklamacji.

Warto również zwrócić uwagę na zaawansowane funkcje oprogramowania sterującego, które ułatwiają i przyspieszają proces programowania obrabiarek CNC. Wiele sterowników oferuje graficzne interfejsy użytkownika, możliwość symulacji obróbki przed jej faktycznym wykonaniem, a także funkcje automatycznego generowania ścieżek narzędzia na podstawie modeli 3D. Pozwala to na redukcję czasu potrzebnego na przygotowanie produkcji i zmniejsza ryzyko błędów popełnianych przez operatora. Integracja maszyn CNC z systemami zarządzania produkcją (MES) umożliwia monitorowanie pracy maszyny w czasie rzeczywistym, analizę wydajności i planowanie konserwacji zapobiegawczej, co dodatkowo przyczynia się do optymalizacji procesów.

Aspektem, który coraz częściej pojawia się w kontekście optymalizacji, jest również możliwość zastosowania narzędzi wielofunkcyjnych i adaptacyjnych. Maszyny wyposażone w automatyczne systemy wymiany narzędzi (ATC) pozwalają na szybkie przezbrajanie i wykonywanie różnych operacji obróbczych w ramach jednego cyklu produkcyjnego. Narzędzia posiadające wbudowane czujniki mogą na bieżąco monitorować warunki skrawania i dostosowywać parametry pracy maszyny, co zapobiega uszkodzeniom narzędzia i obrabianego przedmiotu. Efektywne zarządzanie narzędziami, w tym monitorowanie ich zużycia i planowanie wymiany, jest kluczowe dla utrzymania stałej jakości obróbki i unikania nieplanowanych przestojów.

„`